Forståelse Løbebånd for skovlgravemaskine Funktion og almindelige fejltilstande

Anatomi og funktion af en Løbebånd for skovlgravemaskine Undercarriagesystemer

Banjeruller spiller en afgørende rolle som belastningsbærende dele i alle slags tung udstyr, idet de bærer cirka tre fjerdedele af vægten af en gravemaskine, mens de sikrer, at kædebanen bevæger sig jævnt langs understellet. Disse komponenter har typisk hærdede stålringer på ydersiden, nogle lukkede lagre inden i samt akseldelene, som tillader dem at dreje sammen med banen selv. Den måde, de fungerer på, hjælper med at sprede trykket fra undergrunden mere jævnt ud over hele maskinen. Der findes også indre kanaler til smøring, hvilket reducerer direkte metallisk kontakt mellem delene. Dette mindsker varmeudvikling fra gnidning og bremser for, at ting begynder at slidt for hurtigt. Ifølge brancheopgørelser fra Ponemon tilbage i 2023 gør korrekt vedligeholdelse af disse systemer en stor forskel i, hvor længe maskinerne kan være i drift, før de har brug for reparationer.

Forskellen mellem enkelt- og dobbelflens Banjeruller til bulldozergravemaskiner Anvendelser

| Flue Type | Belastningsfordeling | Ideel anvendelse |

|---|---|---|

| Enkelflens | Centraliseret kraft på fladt terræn | Lette gravemaskiner |

| Dobbelt flens | Lateral stabilitet på skrånende/uens jord | Gravemaskiner og minedriftsgravemaskiner |

| Dobbelt flens ruller forlænger levetiden med 20-30% i højbelastede miljøer ved at forhindre sporskift. Enkeltflensmodeller tilbyder en økonomisk løsning til asfalterede eller forudsigelige byggepladser. |

Hvordan sporskinner adskiller sig fra bæreruller i struktur og rolle

Selvom begge understøtter sporlænken, har bæreruller et smallere profil og håndterer kun lodrette belastninger. Sporskinner til gravemaskiner har bredere baser og forstærkede flenser for at håndtere radiale kræfter fra maskinens vægt, aksiale kræfter under skræntoperationer og stødbelastninger fra ru kan terræn.

Almindelige fejltilstande og mekaniske konsekvenser af slidte sporskinner

En industriundersøgelse fra 2024 fandt ud af, at 68% af undervognsfejl stammer fra sporskinner, hovedsageligt forårsaget af:

- Lagerblokering : Forårsager ujævn sporbewægelse og fremskynder tandhjulsslid

- Flens erosion : Øger risikoen for sporudretning og vognudretning

- Akseldeformation : Reducerer lastekapaciteten med 40 % og belaster tilstødende komponenter

- Smøremiddelkontamination : Vandindtrængen øger gnidningen med 300 %, hvilket fører til hurtig metaltræthed

Neglæktet rulle-slitage kan halvere spor-kædelivslængden og øge brændstofforbruget med 18 % på grund af øget motorbelastning.

Identificering af fejltegn og gennemførelse af inspektion af underdel

Nøgleindikationer på sporrolleres fejl i bulldozere og gravemaskiner

Operatører bør overvåge ujævn sporslidage, unormale vibrationer, metalliske skurrende lyde og reduceret manøvredygtighed – især under sving. Synlig flangenslidage, der overskrider en højdetab på 5-7 mm, indikerer avanceret slidage. Tidlig opdagelse er kritisk, da 68 % af sporbåren udstyr viste rollerelaterede problemer før fuld underdelssammenbrud (2023-underdelsanalyse).

Inspektionsteknikker og slitemålingsstandarder for sporroller

Effektive inspektioner kombinerer tre metoder:

- Visuel vurdering : Undersøg efter revner, pletter eller ujævne kontaktflader

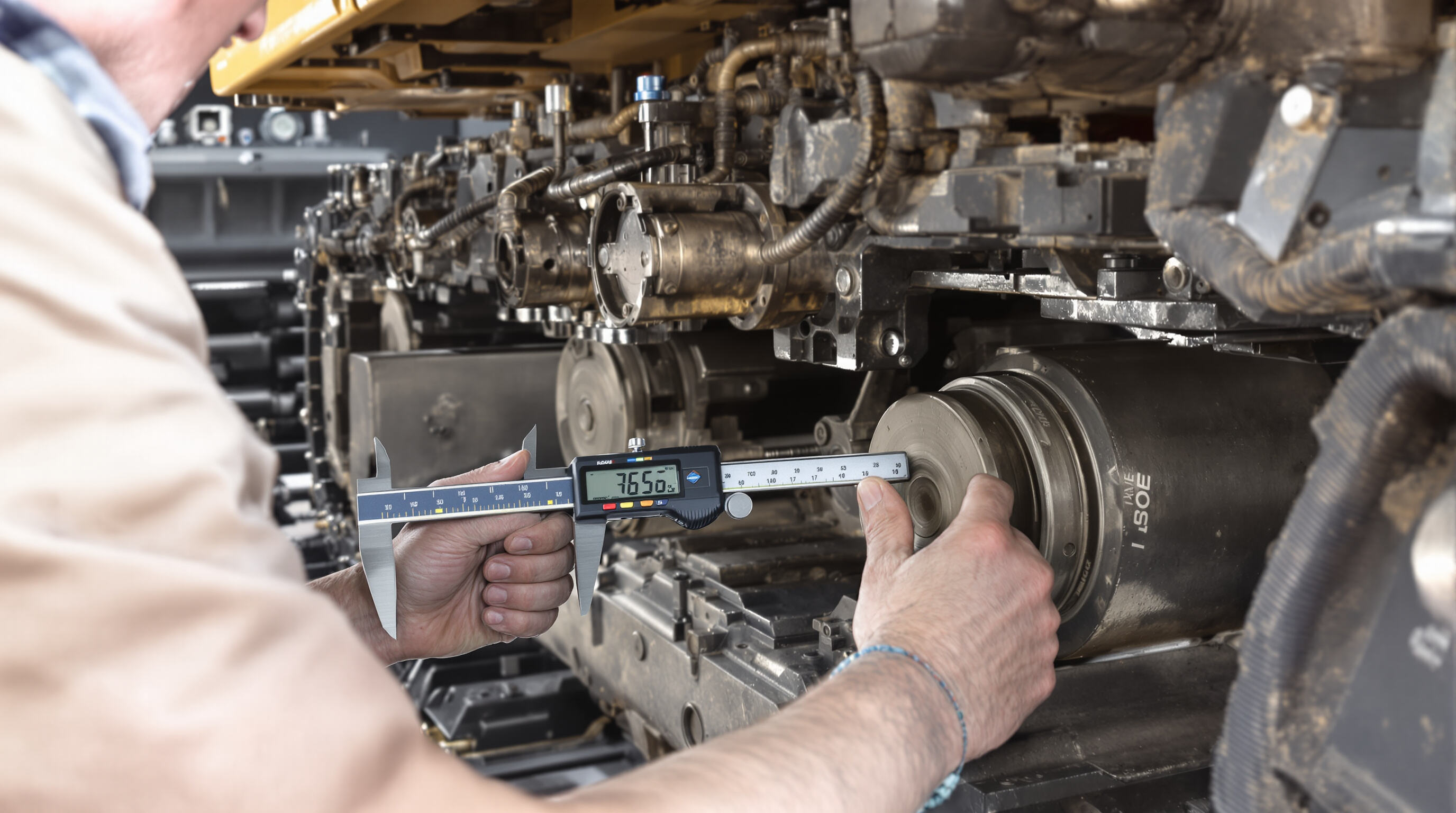

- Dimensionel verifikation : Mål flangetykkelse og rullediameter ved hjælp af skydelære i henhold til OEM-specifikationer

- Funktionel test : Drej rullerne manuelt for at tjekke for binding eller modstand

Udskift komponenter, når slidet overstiger 10 % af de oprindelige dimensioner. Rådfør dig altid med fabrikantens specifikke slidtabeller for Track Roller til Bulldozer Excavator-modeller.

Tjek aksel og omkringliggende komponenter for sekundær skade

Brug et indre målur til at inspicere aksel sæder for ridser eller ovalisering – forvrængninger så små som 0,5 mm kan fremskynde slid på nye rullere. Vurderer tilstødende dele:

- Kædekroner for hægning (udskift hvis slitage ≥4mm)

- Løbehjul for flangeforformning

- Kædeleddene for bøsningsslid, der overstiger 3 mm

Dokumentér resultater i et standardiseret format:

| Komponent | Tilladt Slid | Måleværktøj |

|---|---|---|

| Rulleflens | ≤ 8 mm | Digital Skydelære |

| Akselboring | ≤0.3mm | Boremåler |

| Sporledningsstift | ≤ 2,5 mm | Slidmålesæt |

Regn rensk alle rullehuller med opløsningsmiddel før genmontage, og spænd akselmøtrikker til fabrikantens specifikationer (±5 % tolerance) ved brug af en kalibreret momentnøgle.

Forbered Værktøj, Materialer og Korrekte Udskiftningskomponenter

Værktøjer og materialer til udskiftning af kædekroner

Til succesfuld udskiftning kræves:

- Hydrauliske løfter (10-30 tons kapacitet)

- Drejemomentnøgle (300-600 Nm interval)

- Lagerpres-sæt

- Højtemperaturfede (NLGI #2 eller ækvivalent)

- ISO 898-1 klasse 10.9 bolte

Sikkerhedsudstyr – herunder stålsnude sko og hydrauliske låsesystemer – er afgørende. Utilstrækkelig forberedelse af værktøj bidrager til 34 % af skader relateret til understel (2023 udstenligesvedligeholdelsesrapport).

Valg af korrekt kædekroner til bulldozer og gravemaskine-kompatibilitet

Vælg udskiftningsdele ud fra flangetype (enkelt/dobbelt) og akseldiameter (±1 mm tolerance). Til gravemaskiner under 20 ton giver dobbelte flangetromler 23 % bedre fordeling af tværbelastning. Bekræft kompatibilitet ved hjælp af OEM-diagrammer for:

- Rullebredde (typisk 150-250 mm til mellemstore enheder)

- Tætningstype (labyrint- vs. læbetætninger)

- Hærdhedsgrad (55-60 HRC til almindelig brug)

Sikring af reservedelskompatibilitet med pålidelige leverandører

Anskaf komponenter, der overholder OEM-specifikationer for metallurgi og dimensional nøjagtighed. Ansete leverandører overholder ISO 286-2 tolerancenormer, hvilket reducerer tidlig slitage med op til 40 % i markedsforsøg. Ved kritiske anvendelser skal der anmodes certificerede materialletestsrapporter (MTR'er), der bekræfter legeringssammensætning (f.eks. 42CrMo4/4140 stål).

Pro Tip: Vedligehold en "kompatibilitetscheckliste" med udstyrets serienumre, servicehistorik og tidligere reservedelsbatcher.

Sikkerhedsprotokoller og korrekt gravemaskine-løfteprocedurer

Kritiske sikkerhedsforholdsregler under chassisvedligeholdelse

Før du starter noget arbejde, er det afgørende at sætte spærring/mærkning (LOTO)-procedurer i værk, så udstyret ikke ved en fejl starter, mens nogen arbejder på det. Også sikkerhedsudstyr er vigtigt. Arbejdere bør helt sikkert have de ANSI-godkendte ting som stålto-sko, kraftige handsker og korrekt øjenværn, når de arbejder i nærheden af maskiner. Når du stiller en gravemaskine op, skal du sørge for, at den står sikkert på flad jord. Brug stabilisatorfødder, hvis de er tilgængelige, eller kvalitets træblokke under. Ifølge en i 2022 offentliggjort undersøgelse i Occupational Safety Journal skyldes næsten en fjerdedel af alle skader på understel, at maskinerne ikke var korrekt stabile. Glem ikke at tjekke hydrauliksystemerne regelmæssigt for tegn på utætheder. Allerede små dråber kan føre til alvorlige problemer under løfteoperationer, hvilket ingen ønsker at skulle håndtere midt i et arbejde.

Sikre løfte- og understøttelsesteknikker for gravemaskiner for at forhindre ulykker

Undersøg altid udstyrets belastningsdiagram først, og sørg for at løfte ved de af fabrikanten godkendte løftepunkter. Vi har set for mange problemer, hvor hydrauliske cylindre har svigtet, hvilket faktisk forårsagede 17 % af alle gravemaskine-uheld sidste år, fordi vægten ikke var korrekt fordelt over hele maskinen. Når udstyret skal understøttes, skal der bruges mindst 20 tons løftebænke sammen med solide støtteblokke af 4 inches stål for ekstra stabilitet. Sæt altid sikkerheden først! Hold alle personer uden for en radius på 15 fod, mens der udføres løftearbejde, og glem ikke at følge OSHA's retningslinjer for vedligeholdelse af tungt udstyr, herunder korrekte belastningsprøvningsprocedurer og at sikre, at operatørerne er certificerede. Før den nye løbebane til gravemaskinen tages i brug, skal du dobbeltjekke, at alt er stabilt på enten kompakteret grus eller solid betonoverflade for at undgå uventede problemer fremover.

Udførelse af udskiftning af løbebånd og eftersyn efter installation

Trin-for-trin-fjernelse af den skadede løbebane

Start med at løsne spændingsmekanismen, så der er tilstrækkelig plads til at arbejde. Hæv dernæst understellet fra jorden ved hjælp af en kvalitets hydraulisk løftebænk og placer det derefter sikkert på de kraftige understøtninger, som alle anbefaler til denne opgave. Når du fjerner monteringsbolterne, brug en vridningsnøgle og læg mærke til, hvordan de er placeret, og i hvilken rækkefølge de blev fjernet. Nogle bolter kan være virkelig besværlige, hvis de har siddet fast i lang tid. Spray dem først med et gennemtrængende olie og lad det virke i cirka ti til femten minutter, før du prøver igen. Glem ikke at tjekke akseldelene for tegn på ridser eller skader. Det må trods alt, at mange tidlige løbebane-fejl skyldes, at folk overser disse problemer på akslen. Ifølge en seneste brancheundersøgelse skyldes cirka 32 procent af alle tidlige fejl oversete aksleskader.

Montering af den nye løbebane for gravemaskine og sikring af hardware

Justér erstatningsrullen med akslen og sørg for korrekt flangens retning. Spænd bolte med hånden i en stjernemønster, og bremse derefter med 450-500 Nm ved brug af en kalibreret nøgle - overstiger dette interval lejepåvirkning med 18% (Journal of Construction Machinery, 2022). Bekræft fri rotation ved at dreje rullen manuelt, før maskinen sænkes.

Følg producentens retningslinjer for korrekt udskiftning

Overhold OEM's løbende procedurer, som typisk indebærer 30 minutters lavhastighedsdrift uden belastning for at sikre korrekt lejeholding. Moderne service manualer anbefaler laserjusteringskontrol under installation, en praksis der er overtaget af 67% af sporede udstedsbutikker for at forlænge komponentlevetid.

Smøring, rengøring og endelig inspektion efter udskiftning

Smør alle zerk-fittings med lithiumkompleks-smørelse til høj temperatur, indtil frisk smørelse presses ud fra tætningerne. Tørk overskydende smørelse af for at forhindre snavsophobning – forurening forårsager 41 % af fejlene relateret til smøring. Undersøg tilstødende bæreruller og løberuller og udskift eventuelle med mere end 3 mm flangeforlængelse.

Afprøvning og verifikation af understellets ydeevne

Kør gravemaskinen over varieret terræn i 15-20 minutter og overvåg evt. uregelmæssig kædeklang eller lateral driften. Mål kædespænding i kold og varm tilstand og juster for at opretholde en sagdifferens på 25-30 mm i henhold til fabrikantens retningslinjer. Registrér alle data for at etablere en basis til fremtidige inspektioner.

Fælles spørgsmål

Hvad er hovedfunktionen af en kæderulle i en gravemaskine?

Kæderuller bærer belastningen og sikrer jævn bevægelse af kædekæden langs understellet, idet trykket fordels over maskinens struktur.

Hvad er forskellen på enkelt- og dobbelte flangerede kæderuller?

Enkeltflensede ruller er velegnede til flade terræner, mens dobbeltflensede ruller tilbyder bedre lateral stabilitet til skrånende og ujævne undergrunde, hvilket gør dem ideelle til bulldozere og mineringsapplikationer.

Hvordan kan du identificere tegn på fejl i sporbakker?

Tegn inkluderer ujævn sporslidage, unormale vibrationer, metalliske lyde og reduceret manøvreevne, især under sving.

Hvorfor er det vigtigt at følge fabrikantens retningslinjer under udskiftning af sporbakker?

At følge retningslinjer sikrer korrekt installation, forlænger komponentens levetid og forhindrer tidlig svigt.

Indholdsfortegnelse

-

Forståelse Løbebånd for skovlgravemaskine Funktion og almindelige fejltilstande

- Anatomi og funktion af en Løbebånd for skovlgravemaskine Undercarriagesystemer

- Forskellen mellem enkelt- og dobbelflens Banjeruller til bulldozergravemaskiner Anvendelser

- Hvordan sporskinner adskiller sig fra bæreruller i struktur og rolle

- Almindelige fejltilstande og mekaniske konsekvenser af slidte sporskinner

- Identificering af fejltegn og gennemførelse af inspektion af underdel

- Forbered Værktøj, Materialer og Korrekte Udskiftningskomponenter

- Sikkerhedsprotokoller og korrekt gravemaskine-løfteprocedurer

- Udførelse af udskiftning af løbebånd og eftersyn efter installation

- Fælles spørgsmål