Compréhension Rouleau de chenille pour excavatrice démolisseuse Fonction et modes de défaillance courants

Anatomie et fonction d'un Rouleau de chenille pour excavatrice démolisseuse Systèmes de châssis bas

Les galets porteurs jouent un rôle essentiel en tant que pièces supportant la charge dans tous types d'équipements lourds, en supportant environ les trois quarts du poids d'une excavatrice tout en maintenant la chenille en mouvement fluide le long du châssis. Ces composants comportent généralement des bagues en acier durci à l'extérieur, des roulements scellés à l'intérieur, ainsi que des pièces d'essieu permettant de tourner en même temps que la chenille. Leur fonctionnement aide à répartir plus uniformément la pression exercée par le sol sur l'ensemble de la machine. Ils disposent également de canaux internes pour la distribution de graisse, ce qui réduit le contact direct entre les pièces métalliques. Cela diminue la chaleur générée par le frottement et ralentit l'usure excessive des composants. Selon des rapports sectoriels de Ponemon datant de 2023, l'entretien approprié de ces systèmes a une grande influence sur la durée d'exploitation des machines avant qu'elles n'aient besoin de réparations.

Différenciation entre simple et double collerette Galets Porteurs pour Bulldozer et Excavateur Applications

| Type flange | Répartition des Charges | Application idéale |

|---|---|---|

| Simple collerette | Force centralisée sur terrain plat | Excavatrices légères |

| Des pièces de rechange | Stabilité latérale sur les pentes/sol inégal | Bulldozers et excavatrices de mine |

| Les rouleaux à double bride prolongent la durée de vie de 20 à 30 % dans les environnements à haute sollicitation en empêchant le déraillement de la chenille. Les modèles à simple bride offrent une solution économique pour les chantiers pavés ou prévisibles. |

Comment les rouleaux de chenille diffèrent des rouleaux porteurs par leur structure et leur rôle

Bien qu'ils soutiennent tous deux la chaine de chenille, les rouleaux porteurs ont un profil plus étroit et ne supportent que les charges verticales. Les rouleaux de chenille pour bulldozers-excavatrices disposent de bases plus larges et de brides renforcées pour gérer les forces radiales dues au poids de la machine, les forces axiales pendant les opérations en pente et les charges de choc provenant du terrain accidenté.

Modes de défaillance courants et conséquences mécaniques dus à l'usure des rouleaux de chenille

Une étude de l'industrie en 2024 a révélé que 68 % des pannes du châssis proviennent principalement de problèmes liés aux rouleaux de chenille dus à :

- Saisissement du roulement : Provoque un mouvement irrégulier de la chenille et accélère l'usure du pignon

- Érosion des brides : Augmente le risque de désalignement et de déraillement de la chenille

- Déformation d'essieu : Réduit la capacité de charge de 40 % et sollicite les composants adjacents

- Contamination de graisse : L'entrée d'eau augmente le frottement de 300 %, entraînant une fatigue métallique rapide

L'usure négligée des rouleaux peut réduire la durée de vie de la chaîne de chenille de moitié et augmenter la consommation de carburant de 18 % en raison de la surcharge du moteur d'entraînement.

Identifier les signes de défaillance et effectuer des inspections du châssis

Signes clés de défaillance des rouleaux de chenille sur les modèles de bulldozers et d'excavatrices

Les opérateurs doivent surveiller une usure irrégulière des chenilles, des vibrations anormales, des bruits de grincement métallique et une maniabilité réduite – en particulier lors des virages. Une érosion visible du flasque avec une perte de hauteur supérieure à 5 à 7 mm indique une usure avancée. La détection précoce est cruciale, car 68 % des équipements à chenilles ont présenté des problèmes liés aux rouleaux avant une panne complète du châssis (analyse du châssis 2023).

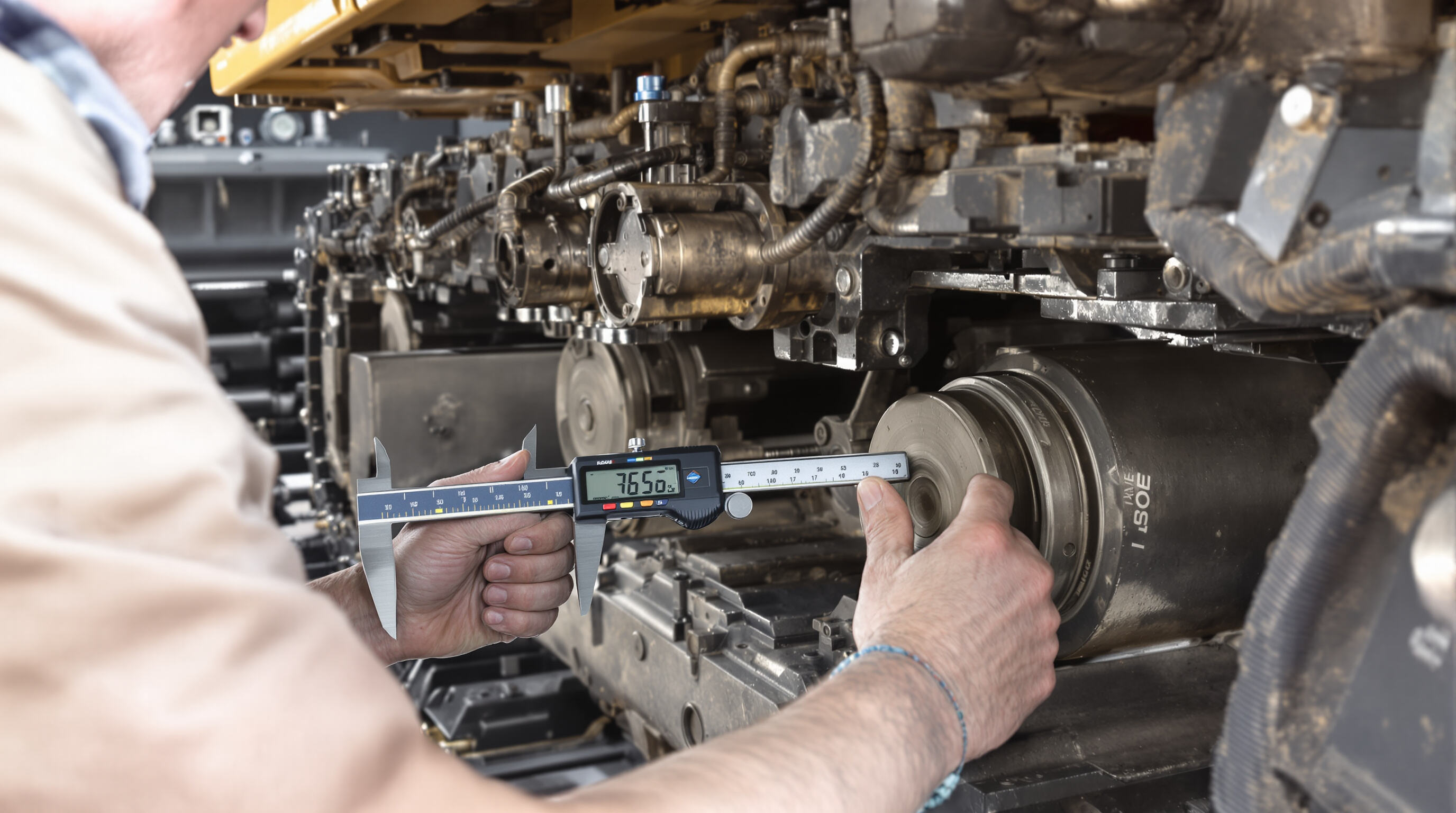

Techniques d'inspection et normes de mesure de l'usure des rouleaux de chenille

Les inspections efficaces combinent trois méthodes :

- Évaluation visuelle : Rechercher des fissures, des piqûres ou des motifs de contact irréguliers

- Vérification dimensionnelle : Mesurer l'épaisseur de la bride et le diamètre des rouleaux à l'aide d'un pied à coulisse conformément aux spécifications OEM

- Tests fonctionnels : Tourner manuellement les rouleaux pour vérifier tout blocage ou résistance

Remplacer les composants lorsque l'usure dépasse 10 % des dimensions d'origine. Se reporter toujours aux tableaux d'usure spécifiques du fabricant pour les modèles de rouleaux de chenille pour bulldozers-excavateurs.

Vérifier l'essieu et les composants environnants pour détecter d'éventuels dommages secondaires

Utiliser un comparateur pour inspecter les sièges d'essieu afin de détecter des rayures ou une ovalisation - des déformations aussi faibles que 0,5 mm peuvent accélérer l'usure du nouveau rouleau. Évaluer les pièces adjacentes :

- Dents de la roue dentée pour usure en crochet (remplacer si l'usure ≥ 4 mm)

- Roues folles pour déformation de la jante

- Maillons de chenille pour usure des douilles supérieure à 3 mm

Documenter les résultats dans un format standardisé :

| CompoNent | Usure admissible | Outil de mesure |

|---|---|---|

| Méplat de rouleau | ≤8mm | Pied à coulisse numérique |

| Alésage d'essieu | ≤0.3mm | Jauge d'alésage |

| Goupille de chenille | ≤2.5mm | Jeu de jauges d'usure |

Nettoyer les cavités des rouleaux avec un solvant avant le remontage et serrer les écrous d'essieu selon les spécifications du constructeur (tolérance ±5 %) à l'aide d'une clé dynamométrique calibrée.

Préparation des outils, des matériaux et des pièces de rechange correctes

Outils et matériaux essentiels pour le remplacement des rouleaux de chenille

Le remplacement réussi exige :

- Crics hydrauliques (capacité de 10 à 30 tonnes)

- Clef dynamométrique (plage de 300 à 600 Nm)

- Kit de presse à roulements

- Graisse haute température (NLGI #2 ou équivalent)

- Boulons de classe ISO 898-1 10.9

Équipement de sécurité – y compris des bottes à embout acier et des dispositifs de verrouillage hydraulique – est essentiel. Un mauvais préparation des outils contribue à 34 % des blessures liées au châssis (Rapport sur la maintenance des équipements 2023).

Sélectionner le bon rouleau de chenille pour compatibilité avec la niveleuse et l'excavateur

Choisir les remplacements en fonction du type de bride (simple/double) et du diamètre de l'essieu (tolérance ±1 mm). Pour les excavateurs de moins de 20 tonnes, les rouleaux à double bride offrent une répartition latérale des charges 23 % meilleure. Confirmer la compatibilité à l'aide des schémas OEM pour :

- Largeur du rouleau (généralement de 150 à 250 mm pour les modèles de taille moyenne)

- Type de joint (labyrinthe contre joints à lèvres)

- Classe de dureté (55-60 HRC pour une utilisation standard)

Garantir la compatibilité des pièces avec des fournisseurs fiables

Sélectionner des composants répondant aux spécifications constructeur en matière de métallurgie et de précision dimensionnelle. Les fournisseurs réputés respectent les normes de tolérance ISO 286-2, réduisant l'usure prématurée de jusqu'à 40 % lors des tests sur le terrain. Pour les applications critiques, demandez des rapports d'essai des matériaux certifiés (MTR) confirmant la composition de l'alliage (par exemple, acier 42CrMo4/4140).

Un conseil: Conserver une « liste de contrôle de compatibilité » incluant les numéros de série des équipements, l'historique des interventions et les lots précédents de pièces.

Protocoles de sécurité et bonnes pratiques de levage avec l'excavatrice

Précautions de sécurité essentielles lors de la maintenance du châssis

Avant de commencer tout travail, il est essentiel de mettre en place des procédures de verrouillage/étiquetage (LOTO) afin d'éviter que l'équipement ne démarre accidentellement pendant que quelqu'un y travaille. L'équipement de sécurité est également important. Les travailleurs devraient absolument porter des équipements homologués par ANSI, tels que des bottes de sécurité à embout acier, des gants de protection lourds et une protection oculaire adaptée lorsqu'ils travaillent à proximité des machines. Lors de l'installation d'une excavatrice, assurez-vous qu'elle repose fermement sur un terrain plat. Utilisez les stabilisateurs si disponibles, ou des bûches de bois de bonne qualité en dessous. Selon une étude publiée dans le Journal de la Sécurité au Travail en 2022, près d'un quart des blessures au châssis surviennent lorsque les machines ne sont pas correctement stabilisées. N'oubliez pas d'inspecter régulièrement les systèmes hydrauliques pour détecter tout signe de fuite. Même de petites fuites peuvent entraîner de gros problèmes pendant les opérations de levage, ce que personne ne souhaite gérer en plein milieu d'un chantier.

Techniques de levage et de soutien sécuritaires pour les excavatrices afin de prévenir les accidents

Vérifiez toujours en premier le tableau de charge de l'équipement et assurez-vous de soulever à ces points de levage approuvés par le fabricant. Nous avons constaté trop de problèmes dus à des cylindres hydrauliques défectueux, causant en réalité 17 % de tous les effondrements d'excavatrices l'année dernière, parce que le poids n'était pas correctement réparti sur la machine. Lorsque vous soutenez l'équipement, utilisez au moins des chandelles de 20 tonnes associées à des blocs en acier solides de 4 pouces pour une stabilité accrue. La sécurité d'abord, tout le monde ! Maintenez toutes les personnes à l'extérieur d'un rayon de 15 pieds lors de travaux de levage, et n'oubliez pas de suivre les directives de l'OSHA concernant l'entretien des équipements lourds, y compris les procédures adéquates d'essai de charge et la certification des opérateurs. Avant de mettre en service le nouveau Rouleau de Châssis pour la Motobineuse Excavatrice, vérifiez soigneusement que tout est stable, que ce soit sur une surface en gravier compacté ou en béton solide, afin d'éviter tout problème imprévu à l'avenir.

Exécution du Remplacement du Rouleau de Châssis et Vérifications Post-Installation

Démontage étape par étape du rouleau de chenille endommagé

Commencez par desserrer le tendeur de chenille afin de disposer d'un espace suffisant pour travailler. Ensuite, soulevez le châssis inférieur à l'aide d'un cric hydraulique de bonne qualité, puis soutenez-le solidement sur des chandelles robustes, celles que tout le monde recommande pour ce type d'intervention. Lorsque vous retirez les boulons de fixation, utilisez une clé à chocs et faites attention à leur positionnement ainsi qu'à l'ordre dans lequel ils sortent. Certains boulons peuvent s'avérer particulièrement récalcitrants s'ils sont restés coincés depuis longtemps. Appliquez d'abord un bon dégrippant et laissez agir environ dix à quinze minutes avant de réessayer. N'oubliez pas d'inspecter l'arbre de transmission pour détecter d'éventuelles traces d'égratignures ou d'usure. Incroyable mais vrai, de nombreuses pannes précoces des rouleaux sont dues à l'oubli de ces problèmes sur l'arbre. Selon les professionnels du secteur, environ 32 pour cent de toutes les défaillances précoces sont attribuables à des dommages sur l'arbre, souvent passés inaperçus, d'après les résultats de leur dernière enquête réalisée l'année dernière.

Installation du Nouveau Rouleau de Châssis pour Bulldozer Excavateur et Fixation des Éléments de Serrage

Alignez le rouleau de remplacement avec l'essieu en veillant à l'orientation correcte du flasque. Serrez les boulons à la main en croix, puis appliquez un couple de 450 à 500 Nm à l'aide d'une clé dynamométrique étalonnée — un dépassement de cette plage augmente la contrainte sur les roulements de 18 % (Journal of Construction Machinery, 2022). Vérifiez la rotation libre en faisant tourner manuellement le rouleau avant de descendre la machine.

Suivre les Recommandations du Fabricant Concernant les Procédures Correctes de Remplacement

Respectez le protocole de rodage recommandé par le constructeur, qui consiste généralement à faire fonctionner l'équipement pendant 30 minutes à basse vitesse sans charge, afin d'assurer un bon positionnement des roulements. Les manuels de service modernes recommandent des contrôles d'alignement au laser pendant l'installation, une pratique adoptée par 67 % des ateliers de réparation d'équipements chenillés pour prolonger la durée de vie des composants.

Lubrification, Nettoyage et Inspection Finale Après le Remplacement

Lubrifiez tous les raccords à graisse avec une graisse au lithium complexe résistante à haute température jusqu'à ce que de la graisse neuve s'écoule des joints. Essuyez l'excédent pour éviter l'accumulation de saletés : la contamination provoque 41 % des pannes liées à la lubrification. Vérifiez les galets porteurs et les rouleaux adjacents, remplacez ceux dont l'usure du rebord dépasse 3 mm.

Essai et vérification des performances du châssis

Faites fonctionner l'excavateur sur différents terrains pendant 15 à 20 minutes, en surveillant tout bruit irrégulier de battement de chenille ou un déplacement latéral. Mesurez la tension des chenilles à froid et à chaud, et ajustez-la afin de maintenir un écart de flèche de 25 à 30 mm conformément aux recommandations du fabricant. Enregistrez toutes les données afin d'établir une référence pour les inspections futures.

Questions fréquemment posées

Quelle est la fonction principale d'un galet de chenille sur un excavateur ?

Les galets de chenille supportent la charge et assurent un mouvement fluide de la chaine de chenille le long du châssis, en répartissant la pression sur l'ensemble de la structure de la machine.

Quelle est la différence entre les galets de chenille à simple et à double rebord ?

Les rouleaux à bride simple conviennent aux terrains plats, tandis que les rouleaux à double bride offrent une meilleure stabilité latérale sur les pentes et les surfaces inégales, les rendant idéaux pour les applications en démolition et dans les mines.

Comment identifier les signes d'un dysfonctionnement des rouleaux de chenille ?

Les signes comprennent une usure irrégulière des chenilles, des vibrations anormales, des bruits métalliques et une maniabilité réduite, en particulier lors des virages.

Pourquoi est-il important de suivre les recommandations du fabricant lors du remplacement des rouleaux de chenille ?

Le respect des recommandations garantit une installation correcte, prolonge la durée de vie des composants et prévient les défaillances précoces.

Table des Matières

-

Compréhension Rouleau de chenille pour excavatrice démolisseuse Fonction et modes de défaillance courants

- Anatomie et fonction d'un Rouleau de chenille pour excavatrice démolisseuse Systèmes de châssis bas

- Différenciation entre simple et double collerette Galets Porteurs pour Bulldozer et Excavateur Applications

- Comment les rouleaux de chenille diffèrent des rouleaux porteurs par leur structure et leur rôle

- Modes de défaillance courants et conséquences mécaniques dus à l'usure des rouleaux de chenille

- Identifier les signes de défaillance et effectuer des inspections du châssis

- Préparation des outils, des matériaux et des pièces de rechange correctes

- Protocoles de sécurité et bonnes pratiques de levage avec l'excavatrice

-

Exécution du Remplacement du Rouleau de Châssis et Vérifications Post-Installation

- Démontage étape par étape du rouleau de chenille endommagé

- Installation du Nouveau Rouleau de Châssis pour Bulldozer Excavateur et Fixation des Éléments de Serrage

- Suivre les Recommandations du Fabricant Concernant les Procédures Correctes de Remplacement

- Lubrification, Nettoyage et Inspection Finale Après le Remplacement

- Essai et vérification des performances du châssis

-

Questions fréquemment posées

- Quelle est la fonction principale d'un galet de chenille sur un excavateur ?

- Quelle est la différence entre les galets de chenille à simple et à double rebord ?

- Comment identifier les signes d'un dysfonctionnement des rouleaux de chenille ?

- Pourquoi est-il important de suivre les recommandations du fabricant lors du remplacement des rouleaux de chenille ?