Förståelse Löphjul för skottkärra/grävmaskin Funktion och vanliga felmoder

Anatomi och funktion hos en Löphjul för skottkärra/grävmaskin Underredssystem

Spårkärror spelar en avgörande roll som bärande delar i all slags tung utrustning, där de tar upp cirka tre fjärdedelar av den vikt en traktor har samtidigt som de håller spårkedjan rörlig längs underredet. Dessa komponenter har vanligtvis hårdade stålringsdelar på utsidan, några tätningslager i insidan samt axeldelar som låter dem snurra tillsammans med spåret. Det sätt på vilket de fungerar hjälper till att sprida trycket från marken mer jämnt över hela maskinen. Det finns också inre kanaler för smörjmedel, vilket minskar direkt metallkontakt mellan delarna. Detta minskar värmeutvecklingen från friktion och saktar ner när saker börjar slitas ut för snabbt. Enligt branschråd från Ponemon från 2023 gör korrekt underhåll av dessa system en stor skillnad i hur länge maskiner kan vara i drift innan de behöver reparationer.

Att skilja på enkel- och dubbel fläns Spårkärror för skottkärra traktor Tillämpningar

| Flängtyp | Lastfördelning | Ideell tillämpning |

|---|---|---|

| Enkel fläns | Centraliserad kraft på plan mark | Lättare traktorer |

| Dubbel fläns | Lateral stabilitet på sluttningar/oända mark | Gropskottare och gruvdrivmaskiner |

| Dubbel fläns rullare förlänger livslängden med 20-30% i högbelastade miljöer genom att förhindra spårförflyttning. Enkla flänsmodeller erbjuder en kostnadseffektiv lösning för belagda eller förutsägbara byggarbetsplatser. |

Hur spårvalsar skiljer sig från bärarvalsar i struktur och roll

Även om båda stöder spårkedjan har bärarvalsar en smalare profil och hanterar endast vertikala laster. Spårvalsar för skottkärra-grävmaskiner har bredare baser och förstärkta flänsar för att hantera radiella krafter från maskinens vikt, axiala krafter under sluttningsoperationer och chocklaster från ojämn terräng.

Vanliga felmoder och mekaniska konsekvenser av slitna spårvalsar

En branschstudie från 2024 fann att 68% av underhållsfel uppstår på grund av problem med spårvalsar, främst på grund av:

- Lagerfastning : Orsakar oregelbundet spår rörelse och ökar kuggskivans slitage

- Fläns erosion : Ökar risken för spåravvikelser och avspårning

- Axeldeformation : Minskar lastkapaciteten med 40 % och belastar angränsande komponenter

- Fettsmuts : Vatteninträde ökar friktionen med 300 %, vilket leder till snabb metallutmattning

Negligerad rullarslitage kan halvera spårkättingens livslängd och öka bränsleförbrukningen med 18 % på grund av ökad motorbelastning.

Identifiera tecken på skador och utföra undersökningar av underrede

Viktiga tecken på spårrollars skador i traktor- och grävmaskinsmodeller

Operatörer bör övervaka ojämnt spårslitage, onormala vibrationer, metalliska gnisslande ljud och minskad manöverförmåga – särskilt vid svängningar. Synlig fläns erosion som överstiger 5–7 mm höjdminskning indikerar avancerat slitage. Tidig identifiering är avgörande, eftersom 68 % av spårförande maskiner visade rullarrelaterade problem innan fullständig underredesbrott (underredesanalys 2023).

Inspektionsmetoder och slitemätstandarder för spårroller

Effektiva inspektioner kombinerar tre metoder:

- Visuell bedömning : Leta efter sprickor, gropbildning eller ojämna kontaktmönster

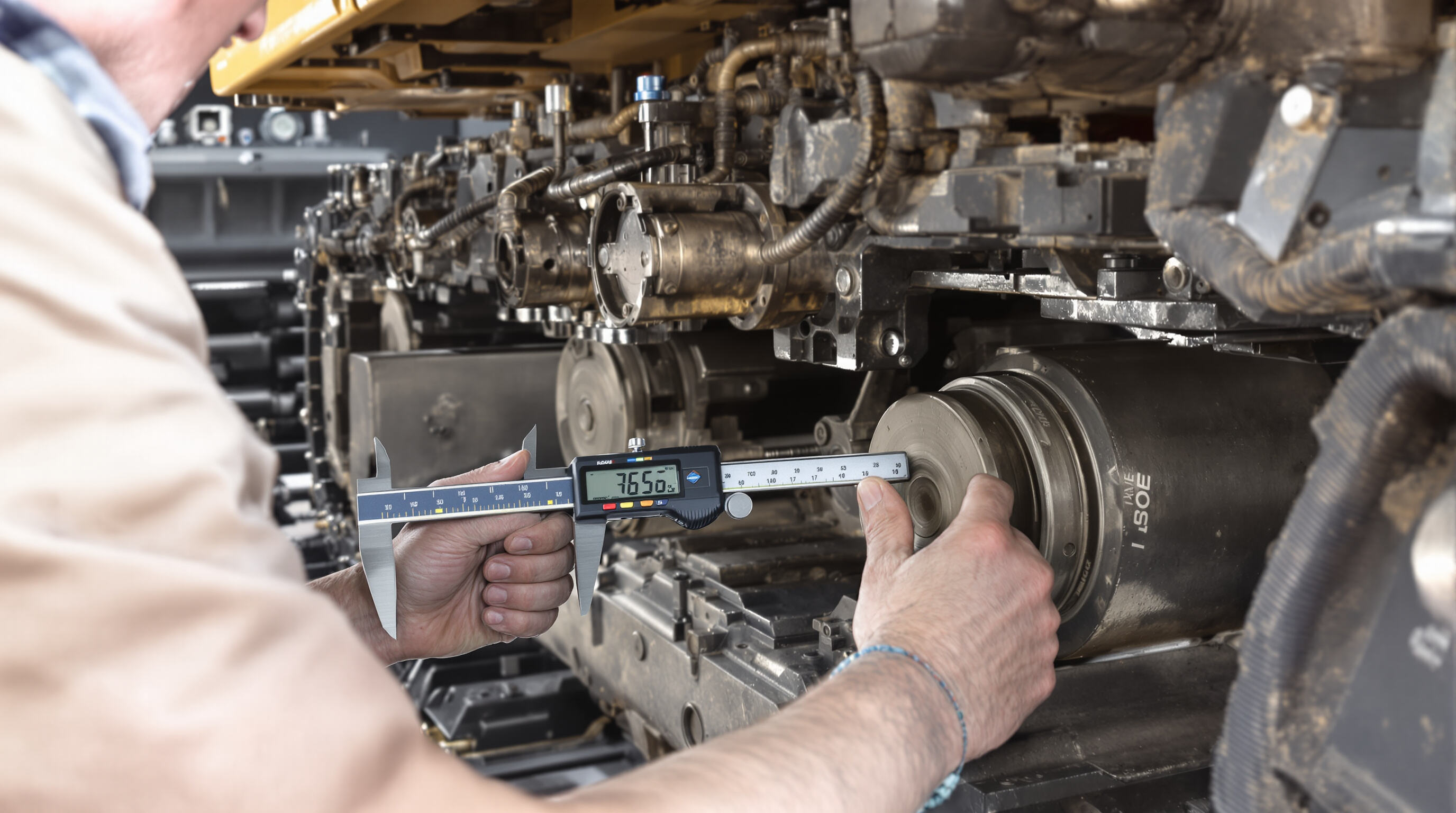

- Dimensionsverifiering : Mät flänsens tjocklek och rullarens diameter med skjutmått enligt OEM-specifikationer

- Funktionell testning : Rotera rullarna manuellt för att kontrollera att de inte binder eller möter motstånd

Byt ut komponenter när nötningen överstiger 10 % av originalmåtten. Referera alltid till tillverkarens specifika slitagekartor för löpbaner för traktorer och grävmaskiner.

Kontrollera nav och omkringliggande komponenter för sekundär skada

Använd ett inre mått för att inspektera navsäten efter repor eller ovalisering – deformationer så små som 0,5 mm kan påskynda slitage på nya rullare. Utvärdera intilliggande delar:

- Kägge för krokning (byt ut om nötning ≥4 mm)

- Spännhjul för ringdeformation

- Löpbandslänkar för bussningsnötning som överstiger 3 mm

Dokumentera fynd i ett standardiserat format:

| Komponent | Tillåten slitage | Mätverktyg |

|---|---|---|

| Rullningsfläns | ≤ 8 mm | Digital kaliper |

| Axelboring | ≤0.3mm | Borrmått |

| Spårledningsstift | ≤ 2,5 mm | Slitagemåttssats |

Rengör rullhålor med lösningsmedel innan montering och åtdragningsmoment för axelnötter enligt OEM-specifikationer (±5% tolerans) med hjälp av en kalibrerad momentnyckel.

Förbereda verktyg, material och rätt reservdelar

Nödvändiga verktyg och material för utbytbar rullning

För att lyckas med byte krävs:

- Hydrauliska domkrafter (10–30 tons bärförmåga)

- Momentnyckel (momentområde 300–600 Nm)

- Lagerpressverktygssats

- Högtemperaturfett (NLGI #2 eller motsvarande)

- Bultar enligt ISO 898-1 klass 10.9

Säkerhetsutrustning – inklusive stålskyddade skor och hydrauliska spärranordningar – är nödvändiga. Otillräcklig verktygsberedskap bidrar till 34 % av skador relaterade till underredet (2023 Equipment Maintenance Report).

Att välja rätt löphjul för grävmaskinens bulldozerkompatibilitet

Välj reservdelar baserat på fläns typ (enkel/dubbel) och axeldiameter (±1 mm tolerans). För grävmaskiner under 20 ton ger dubbla flänsar 23 % bättre fördelning av laterallast. Bekräfta kompatibilitet med hjälp av originaltillverkarens diagram för:

- Rullbredd (vanligtvis 150–250 mm för medelstora enheter)

- Tätningstyp (labyrint- vs. läpp-tätningar)

- Hårdhetsklass (55–60 HRC för standardanvändning)

Säkerställ kompatibilitet hos delar med förtrodda leverantörer

Sök komponenter som uppfyller originaltillverkarens specifikationer vad gäller metallurgi och dimensionell precision. Pålitliga leverantörer följer toleransstandarderna enligt ISO 286-2, vilket minskar tidig slitage med upp till 40 % i fälttester. För kritiska applikationer, begär certifierade materialtestrapporter (MTR:er) som bekräftar legeringssammansättning (t.ex. 42CrMo4/4140-stål).

Proffs tips: Upprätthåll en "kompatibilitetschecklista" med utrustningens serienummer, servicehistorik och tidigare partier av delar.

Säkerhetsprotokoll och korrekt lyftförfaranden för schaktmaskiner

Viktiga säkerhetsåtgärder vid underhåll av underredet

Innan du påbörjar något arbete är det avgörande att sätta i verkställighet spärr- och märkningssystem (LOTO) för att säkerställa att utrustningen inte av misstag sätts i gång medan någon arbetar på den. Även skyddsutrustning är viktig. Arbetstagare bör absolut använda ANSI-certifierade artiklar såsom stålskyddade skor, tunga arbetshandskar och lämplig ögonskydd när de arbetar i närheten av maskiner. När en schaktmaskin konfigureras ska den placeras stadigt på jämn mark. Använd stabilisatorer om sådana finns tillgängliga eller använd träblock av god kvalitet under maskinen. Enligt en studie som publicerades i Occupational Safety Journal redan 2022 inträffar nästan en fjärdedel av alla skador på underredet eftersom maskinerna inte stabiliserats ordentligt. Glöm inte att regelbundet kontrollera hydraulsystemet för att upptäcka eventuella läckage. Även små läckor kan leda till stora problem under lyftarbete, vilket ingen vill hantera mitt i ett uppdrag.

Säkra lyft- och stödmetoder för schaktmaskiner för att förhindra olyckor

Kontrollera alltid utrustningens lastdiagram först och se till att lyfta vid de av tillverkaren godkända lyftpunkterna. Vi har sett för många problem där hydraulcylindrar har sviktat, vilket faktiskt orsakade 17 % av alla grävmaskinsras i fjol på grund av att vikten inte var jämnt fördelad över maskinen. När du stöder utrustningen, använd minst 20-ton bågstandar tillsammans med fasta stödblock i stål med 4 tum tjocklek för extra stabilitet. Säkerheten först, vänner! Håll alla utanför en radie på 4,5 meter när lyftarbete utförs och glöm inte att följa OSHAs riktlinjer för underhåll av tung utrustning, inklusive korrekt lasttestning samt att säkerställa att operatörerna är certifierade. Innan du sätter i gång den nya löpbanan för skottkärran/grävmaskinen, dubbelkolla att allt är stabilt på antingen packad grus eller fast betongyta för att undvika oväntade problem i framtiden.

Utförande av löpbanans byte och eftersläpande kontroller

Steg-för-steg-borttagning av den skadade bananläggningen

Börja med att lossa spännaren så att det finns tillräckligt med utrymme att arbeta med. Lyft därefter upp chassit från marken med hjälp av en hydraulisk domkraft av god kvalitet och placera det sedan säkert på de stabila stöd som alla rekommenderar för detta arbete. När du ska ta bort fästboltarna, använd dig av en vridmomentnyckel och lägg märke till hur de är positionerade och i vilken ordning de togs ut. Vissa bultar kan vara riktigt besvärliga om de har suttit fast i åratal. Spraya på en god penetrerande olja först och låt den sitta i cirka tio till femton minuter innan du försöker igen. Glöm inte att kontrollera axelns yta för tecken på repor eller skador. Tro det eller ej, men många tidiga bortfall av bananläggningen beror på att man har missat dessa skador på axeln. Enligt branschens senaste undersökningar hävdar man att cirka 32 procent av alla tidiga bortfall beror på att skador på axeln har blivit överlookade.

Montera den nya löphjulet för skottkärra/gravmaskin och säkra fasthållningsdelar

Rikta in ersättningshjulet med navet och se till att flänsens riktning är korrekt. Drag åt skruvarna för hand i en stjernmönster, därefter dra åt till 450-500 Nm med en kalibrerad nyckel – att överskrida detta värde ökar lagerpåfrestningen med 18% (Tidskrift för byggnadsmaskineri, 2022). Kontrollera att hjulet kan rotera fritt genom att snurra på det manuellt innan maskinen sänks.

Följ tillverkarens riktlinjer för korrekt byte

Följ originaltillverkarens instruktioner för inlossning, vilket vanligtvis innebär 30 minuters drift i låg hastighet utan last för att lagen ska sätta sig ordentligt. Moderna servicehandböcker rekommenderar laserjusteringskontroll vid installation, en praxis som 67% av banddrivna maskinverkstäder tillämpar för att förlänga komponenternas livslängd.

Smörjning, rengöring och slutlig kontroll efter byte

Smörj alla smörjpunkter med litiumkomplexfett för höga temperaturer tills nytt fett kommer ut från tätningarna. Torka bort överskott för att förhindra smutsansamling – smuts orsakar 41 % av felfall relaterade till smörjning. Kontrollera angränsande bärarhjul och löphjul och byt ut eventuella med mer än 3 mm flänsnötning.

Provdrift och verifiering av chassiprestanda

Kör schaktmaskinen över varierad terräng i 15–20 minuter och övervaka ojämn bältesrörelse eller sidorörelse. Mät bältespänningen i kalla och varma förhållanden och justera för att upprätthålla en skillnad i bälgning på 25–30 mm enligt tillverkarens anvisningar. Registrera all data för att etablera en referens för framtida inspektioner.

Frågor som ofta ställs

Vad är den huvudsakliga funktionen för ett bälteshjul i en schaktmaskin?

Bälteshjulen bägger upp lasten och säkerställer en jämn rörelse hos bälteskedjan längs chassit, genom att sprida trycket över maskinens struktur.

Vad är skillnaden mellan enkel- och dubbel flänsbälteshjul?

Enkel flänsade rullare är lämpliga för plan mark, medan dubbel flänsade rullare erbjuder bättre sidostabilitet för sluttningar och ojämn mark, vilket gör dem idealiska för skottkärror och gruvapplikationer.

Hur kan du identifiera tecken på spårrullarfel?

Tecken inkluderar ojämn spårslitage, onormala vibrationer, metalliska ljud och minskad manöverbarhet, särskilt vid svängningar.

Varför är det viktigt att följa tillverkarens anvisningar vid utbyte av spårrullar?

Att följa anvisningarna säkerställer korrekt installation, förlänger komponentens livslängd och förhindrar tidiga fel.

Innehållsförteckning

- Förståelse Löphjul för skottkärra/grävmaskin Funktion och vanliga felmoder

- Identifiera tecken på skador och utföra undersökningar av underrede

- Förbereda verktyg, material och rätt reservdelar

- Säkerhetsprotokoll och korrekt lyftförfaranden för schaktmaskiner

- Utförande av löpbanans byte och eftersläpande kontroller

- Frågor som ofta ställs