درک غلطک زنجیره برای بولدوزر استخراجکننده عملکرد و شیوههای متداول خرابی

سیستمهای زیرسازی غلطک زنجیره برای بولدوزر استخراجکننده اجزای تشکیلدهنده و عملکرد یک

غلطکهای مسیرکننده نقش مهمی به عنوان قطعات تحملکننده بار در تمام انواع ماشینهای سنگین ایفا میکنند و تقریباً سهچهارم وزن یک بیل مکانیکی را به عهده دارند، در حالی که حرکت زنجیر مسیر را بهخوبی روی شاسی هدایت میکنند. این قطعات معمولاً دارای حلقههای فولادی سختکاری شده در بیرون، یاتاقانهای آببندی شده درونی و قطعات محوری هستند که امکان چرخش آنها را همراه با مسیر فراهم میکنند. نحوه کارکرد آنها به پخش یکنواختتر فشار از سطح زمین روی دستگاه کمک میکند. همچنین کانالهای داخلی برای تزریق گریس وجود دارد که این امر تماس مستقیم فلز با فلز بین قطعات را کاهش میدهد. این موضوع باعث کاهش تولید گرما از اصطکاک و کند کردن سرعت سایش قطعات میشود. طبق گزارشهای صنعتی منتشر شده از پونمون در سال 2023، نگهداری مناسب از این سیستمها تأثیر زیادی در مدت زمان عملیاتی بودن ماشینها قبل از نیاز به تعمیرات دارد.

تفاوت غلطک تک لب و دو لب غلطک مسیر برای بیل مکانیکی و لودر کاربردها

| نوع فلنج | توزیع بار | استفاده مناسب |

|---|---|---|

| تک لب | تمرکز نیرو در زمینهای مسطح | بیلهای مکانیکی سبک |

| فلنج دوبل | ثبات جانبی روی شیبها/زمین ناهموار | لودرها و بیلهای معدنی |

| غلطکهای فلنج دوبل با جلوگیری از خارج شدن زنجیر در محیطهای پرتنش، عمر مفید را 20 تا 30 درصد افزایش میدهند. مدلهای تک فلنجی راهحلی مقرونبهصرفه برای سایتهای آسفالته یا قابل پیشبینی ارائه میدهند. |

تفاوت غلطکهای زنجیر از غلطکهای حامل در ساختار و نقش

هر دو غلطک زنجیر را ساپورت میکنند، اما غلطکهای حامل دارای پروفیل باریکتری هستند و فقط بارهای عمودی را تحمل میکنند. غلطکهای زنجیر برای بیلهای لودر دارای پایههای وسیعتر و فلنجهای تقویتشده هستند تا بتوانند نیروهای شعاعی ناشی از وزن ماشین، نیروهای محوری در حین کار روی شیب و بارهای ضربهای ناشی از زمین ناهموار را تحمل کنند.

حالتهای شکست رایج و پیامدهای مکانیکی فرسودگی غلطکهای زنجیر

یک مطالعه صنعتی در سال 2024 نشان داد که 68٪ از خرابیهای زیرسازی ناشی از مشکلات غلطکهای زنجیر است، عمدتاً به دلیل:

- قفل شدن یاتاقان : باعث حرکت نامنظم زنجیر میشود و فرسایش دندههای محرکه را تسریع میکند

- فرسایش فلنج : افزایش خطر عدم ترازی ریل و خروج از خط

- تغییر شکل محور : کاهش ظرفیت باربری به میزان 40٪ و ایجاد تنش در قطعات مجاور

- آلودگی گریس : نفوذ آب باعث افزایش اصطکاک به میزان 300٪ شده و منجر به خستگی سریع فلز میشود

در صورت بیتوجهی به سایش غلطکها، عمر زنجیره ریل به نصف کاهش مییابد و مصرف سوخت به دلیل افزایش بار موتور محرکه به میزان 18٪ افزایش پیدا میکند.

شناسایی علائم خرابی و انجام بازرسیهای زیرسازی

علائم کلیدی خرابی غلطکهای ریل در مدلهای بیل مکانیکی و استخراجکننده

اپراتورها باید به سایش نامنظم ریل، ارتعاشات غیرطبیعی، صدای خراش فلزی و کاهش قابلیت مانور—به خصوص در هنگام دور زدن—دقت کنند. وجود فرسایش دیدنی در فلنج که منجر به از دست دادن ارتفاع بیش از 5 تا 7 میلیمتری شده است، نشانه سایش پیشرفته است. تشخیص به موقع بسیار حیاتی است، زیرا 68٪ از تجهیزات مجهز به ریل در تحلیل 2023 از زیرسازی، دارای مشکلات مربوط به غلطکها قبل از خرابی کامل زیرسازی بودند.

روشهای بازرسی و استانداردهای اندازهگیری سایش برای غلطکهای مسیر حرکت

بازرسیهای موثر ترکیبی از سه روش زیر هستند:

- ارزیابی بصری : به دنبال ترک، چالههای سطحی یا الگوهای تماس نامنظم باشید

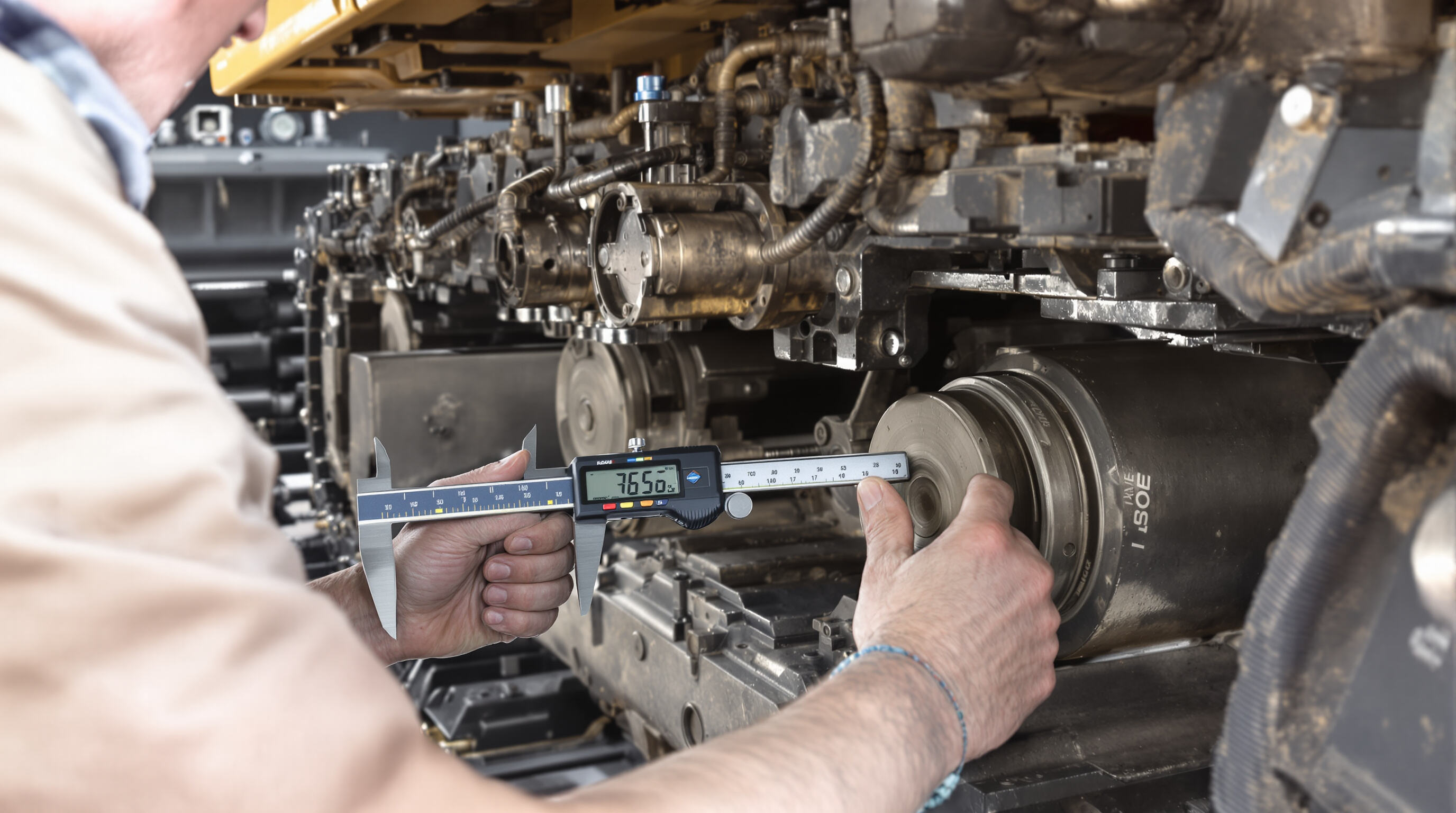

- تأیید ابعاد : با استفاده از کولیس، ضخامت لبۀ غلطک و قطر غلطک را با مشخصات اصلی تولیدکننده (OEM) مقایسه کنید

- آزمایش عملکردی : غلطکها را بهصورت دستی بچرخانید تا از وجود انسداد یا مقاومت مطمئن شوید

قطعات را زمانی که میزان سایش بیش از 10٪ از ابعاد اولیه باشد تعویض کنید. همیشه به جداول سایش خاص تولیدکننده برای مدلهای غلطک مسیر حرکت بولدوزر و استخراجکننده مراجعه کنید.

بررسی محور و قطعات اطراف آن در خصوص آسیب ثانویه

از یک دستگاه اندازهگیری سوراخ برای بررسی جای خراش یا بیضوی شدن محل اتصال محور استفاده کنید – تغییر شکلهایی به اندازۀ 0.5 میلیمتری میتواند سایش غلطک جدید را تسریع کند. قطعات مجاور را نیز ارزیابی کنید:

- دندانههای چرخ دنده را به دنبال خم شدگی بررسی کنید (در صورت سایش ≥4 میلیمتر تعویض کنید)

- چرخ تنظیمکننده برای تغییر شکل لبه

- پیوندهای زنجیر برای سایش بوش بیش از 3 میلیمتر

یافتهها را به صورت استاندارد مستند کنید:

| کامپوننت | سایش مجاز | ابزار اندازهگیری |

|---|---|---|

| لبه غلتک | ≤۸ میلیمتر | کولیس دیجیتال |

| سوراخ محور | ≤0.3 میلیمتر | دستگاه اندازهگیری سوراخ |

| پین پیوند زنجیر | ≤۲٫۵ میلیمتر | مجموعه اندازهگیری فرسودگی |

قبل از مونتاژ مجدد، با استفاده از حلال، حفرههای غلتک را تمیز کنید و از یک کلید گشتاور دقیق (کالیبره شده) برای تنظیم گشتاور مهرههای محور به استاندارد سازنده (با تحمل ±5 درصد) استفاده کنید.

آمادهسازی ابزار، مواد و قطعات جایگزین صحیح

ابزار و مواد ضروری برای تعویض غلتک راهنما

تعویض موفقیتآمیز نیازمند:

- جک هیدرولیکی (ظرفیت 10 تا 30 تن)

- کلید گشتاور (در محدوده 300 تا 600 نیوتن متر)

- کیت پرس بلبرینگ

- روغن گریس با دمای بالا (NLGI شماره 2 یا معادل آن)

- پیچهای کلاس 10.9 استاندارد ISO 898-1

تجهیزات ایمنی - از جمله کفشهای ایمنی با نوک فولادی و دستگاههای قفلکننده هیدرولیکی - ضروری هستند. آمادهسازی ناکافی ابزارها موجب 34٪ از آسیبهای مرتبط با زیرسازی میشود (گزارش نگهداری تجهیزات 2023).

انتخاب غلطک مسیر مناسب برای سازگاری با بیل مکانیکی و لودر

در انتخاب قطعات تعویضی، نوع فلنج (تکی/دوتایی) و قطر محور (±1 میلیمتر تحمل) را در نظر بگیرید. برای بیلهای مکانیکی کمتر از 20 تن، غلطکهای دو فلنجی 23٪ توزیع بهتر بار جانبی را فراهم میکنند. سازگاری را با استفاده از نمودارهای OEM تأیید کنید برای:

- عرض غلطک (معمولاً 150-250 میلیمتر برای واحدهای متوسط)

- نوع آببندی (آببندی نوع لاکچالهای در مقابل لبی)

- رتبه سختی (55-60 HRC برای استفاده معمولی)

تضمین سازگاری قطعه با تأمینکنندگان معتبر

قطعات منبعی که در زمینه فلزات و دقت ابعادی با مشخصات اصلی تولیدکننده (OEM) مطابقت دارند. تأمینکنندگان معتبر با استانداردهای تحمل ISO 286-2 سازگار هستند و این امر موجب کاهش ۴۰ درصدی فرسایش زودرس در آزمایشهای میدانی میشود. برای کاربردهای حیاتی، گزارشهای آزمایش مواد تأییدشده (MTRs) را درخواست کنید که ترکیب آلیاژ را تأیید میکنند (به عنوان مثال فولاد 42CrMo4/4140).

نکته حرفهای: یک "فهرست چک سازگاری" با شماره سریال تجهیزات، سابقه خدمات و دستههای قبلی قطعات را حفظ کنید.

رویههای ایمنی و روشهای صحیح بلند کردن لودر بازویی

احتیاطهای ایمنی ضروری در هنگام تعمیر زیرسازی

قبل از شروع هر کاری، ضروری است که رویههای قفلکردن/برچسبگذاری (LOTO) اعمال شوند تا اینکه تجهیزات به طور تصادفی در حال کار قرار نگیرند در حالی که فردی در حال کار روی آن است. تجهیزات ایمنی نیز اهمیت دارند. کارگران باید حتماً اقلامی مانند کفشهای با نوک فولادی، دستکشهای سنگین و محافظ چشم مناسب که مورد تأیید ANSI است را هنگام کار در مجاورت ماشینآلات داشته باشند. هنگام نصب یک دستگاه استخراجکننده (اکسکاواتور)، مطمئن شوید که دستگاه به خوبی روی زمینی صاف و محکم قرار گرفته است. اگر دستگاه دارای اهرم تعادل (outrigger) است آن را استفاده کنید یا در زیر آن از تختههای چوبی با کیفیت خوب استفاده نمایید. طبق یک مطالعه که در سال 2022 در نشریه ایمنی شغلی منتشر شده بود، تقریباً یک چهارم تمامی آسیبهای مربوط به قسمت پایینی ماشینها به دلیل این است که دستگاهها به خوبی ثابت نشدهاند. همچنین فراموش نکنید که به طور منظم سیستم هیدرولیک را برای هرگونه نشانه از نشتی بررسی کنید. حتی نشتیهای کوچک نیز میتوانند در عملیات بلند کردن باعث مشکلات بزرگی شوند که هیچکس نمیخواهد در میانه کار با آن مواجه شود.

روشهای ایمن بلند کردن و نگه داشتن دستگاه استخراجی (اکسکاواتور) به منظور پیشگیری از تصادفات

همیشه ابتدا نمودار بارگذاری تجهیزات را بررسی کنید و مطمئن شوید که از نقاط جکزنی تأیید شده توسط تولیدکننده استفاده میکنید. ما شاهد بسیاری از مشکلات بودهایم که در آن سیلندرهای هیدرولیکی دچار شکسته شدن شدهاند و در واقع 17٪ از فروپاشیهای بیل مکانیکی سال گذشته به دلیل توزیع نادرست وزن روی ماشین به وجود آمده است. هنگام پشتیبانی از تجهیزات، حداقل از جکهای ایستاده 20 تنی همراه با بلوکهای چوبی فولادی 4 اینچی برای ثبات بیشتر استفاده کنید. ایمنی در اولویت است! در هنگام انجام هرگونه کار بلندکردنی، همه افراد را در بیرون از شعاع 15 فوتی نگه دارید و فراموش نکنید دستورالعملهای OSHA را برای نگهداری از تجهیزات سنگین از جمله روشهای مناسب آزمایش بارگذاری و اطمینان از اینکه اپراتورها دارای مدرک مورد نیاز هستند، دنبال کنید. قبل از راهاندازی رولر مسیر جدید برای بیل مکانیکی/بولدوزر، همه چیز را دوباره بررسی کنید و مطمئن شوید که سطح کار روی شن متراکم یا بتن سفت است تا از بروز مشکلات احتمالی در آینده جلوگیری شود.

اجرای تعویض رولر مسیر و بررسیهای پس از نصب

برداشتن گام به گام غلطک ریلی آسیب دیده

ابتدا تنشزننده ریل را شل کنید تا فضای کافی برای کار کردن ایجاد شود. سپس با استفاده از یک جک هیدرولیکی با کیفیت، شاسی ماشین را از زمین بلند کنید و آن را بهخوبی روی پایههای سنگین که برای این کار توصیه میشوند، ثابت کنید. هنگام خارج کردن پیچهای نگهدارنده، از یک پیچگوشی ضربهای استفاده کنید و به نحوه قرارگیری و ترتیب خارج شدن آنها توجه کنید. برخی از پیچها ممکن است به دلیل قدیمی بودن و گیر کردن، کمی سفت باشند. قبل از اینکه دوباره سعی کنید، یک مقدار نفت نفوذکننده روی آنها بپاشید و بگذارید ده تا پانزده دقیقه بماند. همچنین نباید فراموش کنید محور را از نظر وجود خراش یا سایش بررسی کنید. باور کنید یا نه، بسیاری از خرابیهای اولیه غلطکها به دلیل غفلت از این مشکلات روی محور اتفاق میافتد. بر اساس آخرین یافتههای صنعتی از سال گذشته، حدود ۳۲ درصد از تمام خرابیهای زودرس به دلیل آسیبهای گذشته روی محور که دیده نشده است، رخ میدهد.

نصب غلتک جدید دستگاه بولدوزر و اهرامهای ایمنی آن

غلتک تعویضی را با محور هم تراز کنید و اطمینان حاصل کنید که جهت گیری فلنج صحیح است. پیچها را به صورت دستی و به شکل ستاره محکم کنید، سپس با استفاده از یک کلید گشتاور تنظیم شده، گشتاور آنها را به 450-500 نیوتن متر برسانید — تخطی از این محدوده باعث افزایش 18 درصدی تنش یاتاقان میشود (مجله ماشینهای ساختمانی، 2022). قبل از پایین آوردن دستگاه، آزادی چرخش غلتک را با دست چرخاندن آن بررسی کنید.

دنبال کردن دستورالعملهای تولیدکننده برای روش صحیح تعویض

رویه سازنده اصلی را برای دوره ایستادن رعایت کنید، که معمولاً شامل 30 دقیقه کارکرد با سرعت پایین و بدون بار است تا یاتاقان به خوبی جا بیفتد. دستنامههای خدماتی امروزی پیشنهاد میکنند که در حین نصب از چک کردن ترازیابی با لیزر استفاده شود، یک روش که 67 درصد از کارگاههای تجهیزات پیاده این روش را برای افزایش عمر قطعات پذیرفتهاند.

روغن کاری، تمیز کردن و بازرسی نهایی پس از تعویض

تمام اتصالات زرک را با گریس لیتیوم-کمپلکس دما بالا روغن کاری کنید تا گریس تازه از آببندیها خارج شود. گریس اضافی را پاک کنید تا از تجمع گرد و غبار جلوگیری شود، زیرا 41٪ از خرابیهای مربوط به روغن کاری ناشی از آلودگی است. غلتکهای حمل کننده و غلتکهای آزاد مجاور را بازرسی کنید و هر کدام که سایش بالای 3 میلیمتری روی فلنج داشته باشند، تعویض کنید.

آزمایش عملیاتی و تأیید عملکرد زیرساخت

در حین کار با بیل مکانیکی روی زمینهای متنوع، به مدت 15-20 دقیقه به وجود آمدن صدای غیرطبیعی در زنجیره یا انحراف جانبی دقت کنید. کشش زنجیره را در شرایط سرد و گرم اندازهگیری کنید و تنظیم کنید تا تفاوت فرورفتگی 25-30 میلیمتری مطابق دستورالعمل سازنده حفظ شود. تمام دادهها را ثبت کنید تا یک مبنای مرجع برای بازرسیهای آینده ایجاد شود.

سوالات متداول

وظیفه اصلی غلتک زنجیره در بیل مکانیکی چیست؟

غلتکهای زنجیره وزن را تحمل میکنند و حرکت هموار زنجیره را روی زیرساخت فراهم میکنند و فشار را در سازه ماشین توزیع میکنند.

تفاوت غلتکهای زنجیره تک فلنجه و دو فلنجه چیست؟

غلطکهای تک فلنجه برای زمینهای مسطح مناسب هستند، در حالی که غلطکهای دو فلنجه پایداری جانبی بهتری برای شیبها و زمینهای ناهموار فراهم میکنند و آنها را برای کاربردهای بیلهای موتوری و معادن مناسب میکند.

چگونه میتوانید نشانههای خرابی غلطکهای زنجیر را تشخیص دهید؟

نشانهها شامل سایش نامساوی زنجیر، ارتعاشات غیرطبیعی، سر و صدای فلزی و کاهش قابلیت مانور است، به ویژه در هنگام دور زدن.

چرا رعایت دستورالعملهای سازنده در هنگام تعویض غلطک زنجیر مهم است؟

پیروی از دستورالعملها اطمینان از نصب صحیح، افزایش عمر قطعه و جلوگیری از خرابیهای زودرس را فراهم میکند.