বোঝাপড়া বুলডোজার এক্সক্যাভেটরের জন্য ট্র্যাক রোলার কার্যাবলি এবং সাধারণ ব্যর্থতার মড

গঠন এবং একটি বুলডোজার এক্সক্যাভেটরের জন্য ট্র্যাক রোলার অন্ডারক্যারিজ সিস্টেম

ট্র্যাক রোলারগুলি সমস্ত ধরনের ভারী সরঞ্জামে লোড বহনকারী অংশ হিসাবে গুরুত্বপূর্ণ ভূমিকা পালন করে, এমনকি একটি এক্সক্যাভেটরের ওজনের প্রায় তিন-চতুর্থাংশ বহন করে এবং মেশিনের নীচের অংশে ট্র্যাক চেইনটি মসৃণভাবে চালিত রাখে। সাধারণত এই উপাদানগুলির বাইরের দিকে কঠিন ইস্পাতের বলয়, ভিতরে কিছু সিলযুক্ত বিয়ারিং এবং অক্ষ অংশ থাকে যা ট্র্যাকের সঙ্গে এদের ঘোরার অনুমতি দেয়। এদের কার্যকারিতা মেশিনটির উপর ভূমি থেকে চাপটি আরও সমানভাবে ছড়িয়ে দিতে সাহায্য করে। এছাড়াও গ্রীস সরবরাহের জন্য অভ্যন্তরীণ চ্যানেল রয়েছে, যা অংশগুলির মধ্যে প্রত্যক্ষ ধাতব যোগাযোগ কমায়। এটি ঘর্ষণের ফলে উত্তাপ বৃদ্ধি কমায় এবং জিনিসপত্র খুব দ্রুত ক্ষয়প্রাপ্ত হওয়া শুরু হওয়া ধীরে করে। 2023 সালে পনেমন থেকে শিল্প প্রতিবেদন অনুযায়ী, এই ধরনের সিস্টেমের উচিত রক্ষণাবেক্ষণ করা মেশিনগুলি কত দিন পর্যন্ত কার্যকর থাকে তা নির্ধারণে বড় পার্থক্য তৈরি করে।

একক এবং দ্বৈত ফ্ল্যাঞ্জ পার্থক্য বুলডোজার এক্সক্যাভেটরের জন্য ট্র্যাক রোলার অ্যাপ্লিকেশন

| ফ্লেঞ্জ টাইপ | ভার বিতরণ | আদর্শ প্রয়োগ |

|---|---|---|

| একক ফ্ল্যাঞ্জ | সমতল ভূমিতে কেন্দ্রীভূত বল | হালকা কাজের এক্সক্যাভেটর |

| ডাবল ফ্ল্যাঞ্জ | ঢাল/অসম জমিতে পার্শ্বীয় স্থিতিশীলতা | ডোজার এবং খনন বুলডোজার |

| ডবল ফ্ল্যাঞ্জ রোলারগুলি উচ্চ-চাপের পরিবেশে ট্র্যাক ডেরেইলমেন্ট প্রতিরোধ করে 20-30% দীর্ঘতর পরিষেবা জীবন প্রসারিত করে। সিঙ্গেল-ফ্ল্যাঞ্জ মডেলগুলি পাকা বা পূর্বানুমেয় নির্মাণ স্থানের জন্য একটি কার্যকর খরচে কম সমাধান দেয়। |

ট্র্যাক রোলার এবং ক্যারিয়ার রোলারের গঠন এবং ভূমিকায় কীভাবে পার্থক্য হয়

উভয়েই ট্র্যাক চেইনকে সমর্থন করে, ক্যারিয়ার রোলারগুলির কাছে কেবল উল্লম্ব লোড সামলানোর জন্য সরু প্রোফাইল থাকে। বুলডোজার এক্সক্যাভেটরের জন্য ট্র্যাক রোলারগুলির প্রশস্ত তলদেশ এবং মেশিনের ওজনের বাহিরের বল, ঢালের কাজকালীন অক্ষীয় বল এবং খুব খারাপ জমি থেকে আঘাতজনিত লোড পরিচালনা করতে সুদৃঢ় ফ্ল্যাঞ্জ থাকে।

পরিধান ট্র্যাক রোলারের সাধারণ ব্যর্থতার মোড এবং যান্ত্রিক পরিণতি

2024 সালের একটি শিল্প অধ্যয়নে পাওয়া গেছে যে 68% আন্ডারক্যারিয়েজ ব্যর্থতা মূলত নিম্নলিখিত কারণে ট্র্যাক রোলারের সমস্যা থেকে উদ্ভূত হয়:

- বিয়ারিং সিজার : অনিয়মিত ট্র্যাক চলাচল ঘটায় এবং স্প্রোকেট পরিধানকে ত্বরান্বিত করে

- ফ্ল্যাঞ্জ ক্ষয় ট্র্যাক মিসঅ্যালাইনমেন্ট এবং ডেরেইলমেন্টের ঝুঁকি বাড়ায়

- অক্ষভঙ্গ লোড ক্ষমতা 40% কমায় এবং পার্শ্ববর্তী উপাদানগুলিতে চাপ তৈরি করে

- গ্রিজ দূষণ জল প্রবেশে 300% ঘর্ষণ বৃদ্ধি পায়, যা দ্রুত ধাতব ক্লান্তির দিকে পরিণত হয়

উপেক্ষিত রোলার পরিধানের ফলে ট্র্যাক চেইনের আয়ুষ্কাল অর্ধেক হয়ে যেতে পারে এবং ড্রাইভ মোটর লোডের কারণে জ্বালানি খরচ 18% বেড়ে যায়।

ব্যর্থতার লক্ষণ চিহ্নিতকরণ এবং আন্ডারকারেজ পরিদর্শন করা

বুলডোজার এবং এক্সক্যাভেটর মডেলগুলিতে ট্র্যাক রোলার ব্যর্থতার প্রধান লক্ষণ

অপারেটরদের অসম ট্র্যাক পরিধান, অস্বাভাবিক কম্পন, ধাতব ঘষা শব্দ এবং মোড় ঘোরার সময় নিয়ন্ত্রণ হ্রাস পর্যবেক্ষণ করা উচিত। 5-7 মিমি উচ্চতা ক্ষতির চেয়ে বেশি দৃশ্যমান ফ্ল্যাঞ্জ ক্ষয় উন্নত পরিধান নির্দেশ করে। সময়মতো সনাক্তকরণ খুবই গুরুত্বপূর্ণ, কারণ 2023 সালের আন্ডারকারেজ বিশ্লেষণ অনুসারে ট্র্যাকযুক্ত সরঞ্জামগুলির 68% ক্ষেত্রে পুরো আন্ডারকারেজ ভাঙনের আগে রোলার সংক্রান্ত সমস্যা দেখা গিয়েছিল।

ট্র্যাক রোলারের জন্য পরিদর্শন পদ্ধতি এবং পরিধান পরিমাপের মান

কার্যকর পরিদর্শনে তিনটি পদ্ধতি সংযুক্ত করা হয়:

- দৃশ্যমান মূল্যায়ন : ফাটল, গর্ত বা অসম যোগাযোগের স্বাক্ষর খুঁজুন

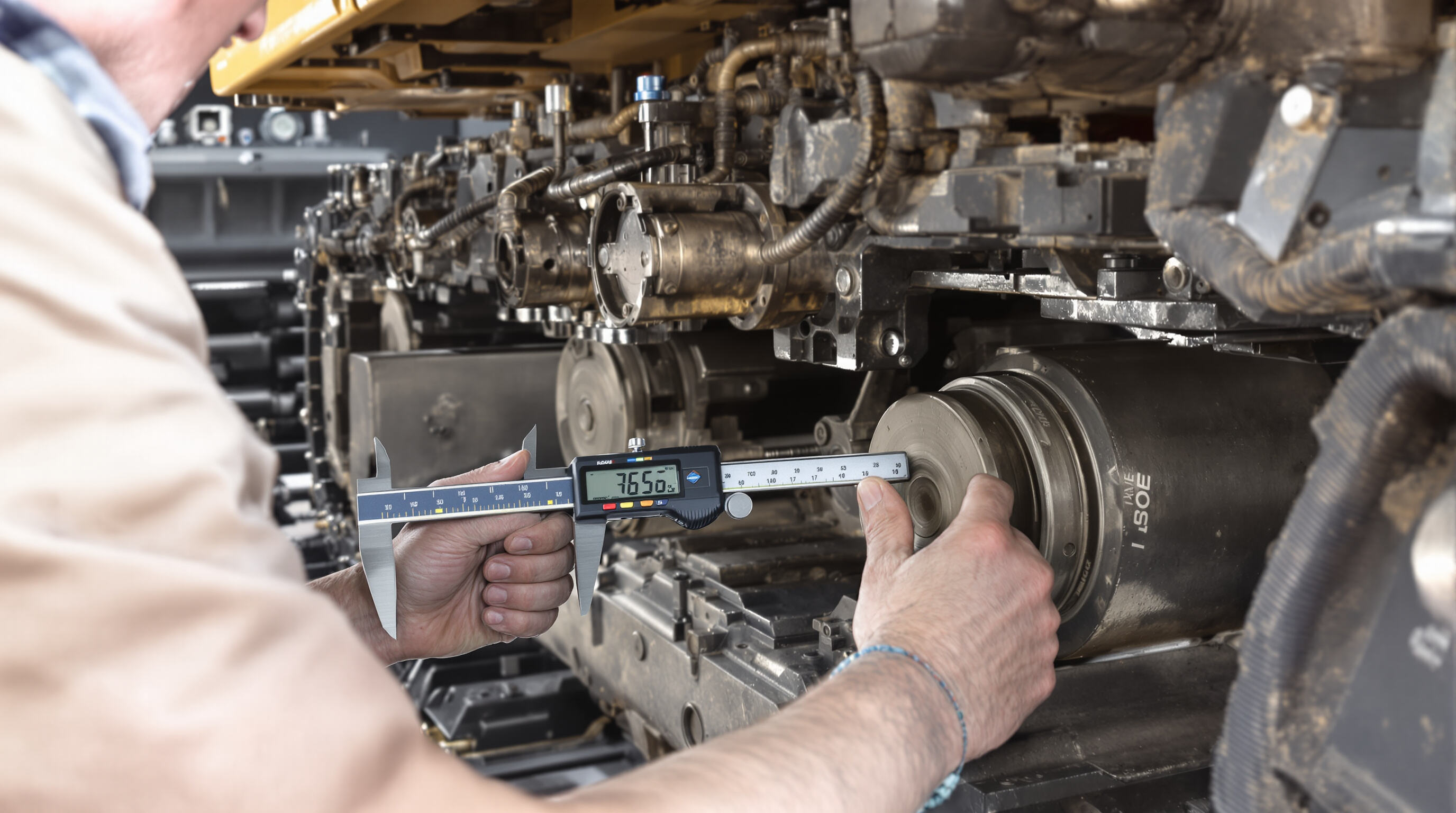

- মাত্রাগত যাচাই : ক্যালিপার ব্যবহার করে ফ্ল্যাঞ্জ পুরুতা এবং রোলার ব্যাস পরিমাপ করুন এবং OEM স্পেসিফিকেশনের সাথে তুলনা করুন

- কার্যকরী পরীক্ষা : রোলারগুলি ম্যানুয়ালি ঘুরিয়ে বাধা বা প্রতিরোধের জন্য পরীক্ষা করুন

অংশগুলি প্রতিস্থাপন করুন যখন পরিধবন মূল মাত্রার 10% অতিক্রম করে। সর্বদা ট্র্যাক রোলারের জন্য প্রস্তুতকারকের নির্দিষ্ট পরিধবন চার্ট উল্লেখ করুন এবং বুলডোজার এক্সক্যাভেটর মডেলের জন্য পরিদর্শন করুন।

গৌণ ক্ষতির জন্য অক্ষ এবং পার্শ্ববর্তী উপাদানগুলি পরীক্ষা করা

অক্ষ সিটগুলি খাঁজ বা ডিম্বাকৃতির জন্য বোর গেজ ব্যবহার করে পরীক্ষা করুন - 0.5 মিমি পর্যন্ত বিকৃতি নতুন রোলারের পরিধবন ত্বরান্বিত করতে পারে। সন্নিহিত অংশগুলি মূল্যায়ন করুন:

- 4 মিমি পরিধবনের চেয়ে বেশি হলে স্প্রোকেট দাঁত প্রতিস্থাপন করুন

- প্রান্ত বিকৃতির জন্য আইডলার চাকা

- 3 মিমি অতিক্রম করা বুশিং পরিধবনের জন্য ট্র্যাক লিঙ্ক

প্রমিত ফরম্যাটে খুঁজে পাওয়া নথিভুক্ত করুন:

| উপাদান | অনুমোদিত পরিধান | পরিমাপ সরঞ্জাম |

|---|---|---|

| রোলার ফ্ল্যাঞ্জ | ≤8mm | ডিজিটাল ক্যালিপার |

| অক্ষীয় গর্ত | ≤0.3mm | গর্ত গেজ |

| ট্র্যাক লিঙ্ক পিন | ≤2.5mm | পরিধান গেজ সেট |

পুনঃসংযোজনের আগে দ্রাবক দিয়ে রোলার কোটরগুলি পরিষ্কার করুন এবং একটি ক্যালিব্রেটেড টর্ক রেঞ্চ ব্যবহার করে ওইএমজি নির্দিষ্টকরণের অনুযায়ী অক্ষীয় নাটগুলি টর্ক করুন (±5% সহনশীলতা)

সঠিক সরঞ্জাম, উপকরণ এবং প্রতিস্থাপন উপাদানগুলি প্রস্তুত করা

ট্র্যাক রোলার প্রতিস্থাপনের জন্য প্রয়োজনীয় সরঞ্জাম এবং উপকরণ

সফল প্রতিস্থাপনের জন্য প্রয়োজন:

- হাইড্রোলিক জ্যাক (10-30 টন ক্ষমতা)

- টর্ক রেঞ্চ (300-600 Nm পরিসর)

- বিয়ারিং প্রেস কিট

- উচ্চ তাপমাত্রা সহনশীল গ্রিজ (NLGI #2 বা তুল্য)

- ISO 898-1 ক্লাস 10.9 বোল্ট

নিরাপত্তা সরঞ্জাম - স্টিল-টোড বুট এবং হাইড্রোলিক লকআউট ডিভাইসসহ অন্তর্ভুক্ত করা আবশ্যিক। অপর্যাপ্ত সরঞ্জাম প্রস্তুতি 2023 সালের ইকুইপমেন্ট মেইনটেন্যান্স রিপোর্ট অনুযায়ী 34% আন্ডারক্যারিয়েজ-সংক্রান্ত আহতের কারণ হয়ে দাঁড়িয়েছে।

বুলডোজার এবং এক্সক্যাভেটরের সাথে সামঞ্জস্যপূর্ণ সঠিক ট্র্যাক রোলার নির্বাচন

ফ্ল্যাঞ্জ ধরন (একক/দ্বিগুণ) এবং অক্ষ ব্যাস (±1 মিমি সহনশীলতা) এর উপর ভিত্তি করে প্রতিস্থাপন নির্বাচন করুন। 20 টনের কম ওজনের এক্সক্যাভেটরের জন্য, ডবল-ফ্ল্যাঞ্জ রোলার পার্শ্ব ভার বন্টনে 23% ভালো কর্মক্ষমতা প্রদর্শন করে। ওইএম ডায়াগ্রাম ব্যবহার করে সামঞ্জস্য যাচাই করুন:

- রোলারের প্রস্থ (মধ্যম আকারের ইউনিটের জন্য সাধারণত 150-250 মিমি)

- সিলের ধরন (ল্যাবিরিন্থ বনাম লিপ সিল)

- কঠোরতা রেটিং (স্ট্যান্ডার্ড ব্যবহারের জন্য 55-60 HRC)

বিশ্বস্ত সরবরাহকারীদের সাথে অংশ সামঞ্জস্য নিশ্চিত করা

ধাতুবিদ্যা এবং মাত্রিক নির্ভুলতার জন্য OEM স্পেসিফিকেশন পূরণ করা উপাদান সংগ্রহ করুন। খ্যাতনামা সরবরাহকারীরা ক্ষেত্র পরীক্ষায় প্রাথমিক ক্ষয় পর্যন্ত 40% হ্রাস করে ISO 286-2 সহনশীলতা মানগুলি মেনে চলে। গুরুত্বপূর্ণ অ্যাপ্লিকেশনের জন্য, মিশ্র ধাতুর গঠন (যেমন, 42CrMo4/4140 ইস্পাত) নিশ্চিত করে প্রত্যয়িত উপাদান পরীক্ষা রিপোর্ট (MTRs) অনুরোধ করুন।

প্রো টিপ: সরঞ্জামের সিরিয়াল নম্বর, সেবা ইতিহাস এবং পূর্ববর্তী অংশ ব্যাচগুলি সহ একটি "সামঞ্জস্যপূর্ণ চেকলিস্ট" বজায় রাখুন।

নিরাপত্তা প্রোটোকল এবং প্রকৃত এক্সক্যাভেটর লিফটিং পদ্ধতি

আন্ডারক্যারেজ রক্ষণাবেক্ষণের সময় প্রধান নিরাপত্তা সতর্কতা

যেকোনো কাজ শুরু করার আগে লকআউট/ট্যাগআউট (লোটো) পদ্ধতি প্রয়োগ করা আবশ্যিক যাতে কোনো সামগ্রী কোনো কর্মী কাজ করছে এমন সময় হঠাৎ চালু হয়ে না যায়। নিরাপত্তা সরঞ্জামও গুরুত্বপূর্ণ। কর্মীদের অবশ্যই ANSI অনুমোদিত জিনিসপত্র যেমন স্টিল টো বুট, ভারী কাজের দস্তানা এবং যান্ত্রিক কাজের ক্ষেত্রে চোখের জন্য উপযুক্ত রক্ষাকবচ সর্বদা সঙ্গে রাখতে হবে। একটি এক্সক্যাভেটর স্থাপন করার সময় তা যেন সমতল মাটিতে সুদৃঢ়ভাবে অবস্থিত হয় তা নিশ্চিত করুন। যদি থাকে তবে আউটরিগার ব্যবহার করুন অথবা নীচে ভালো মানের কাঠের ব্লক ব্যবহার করুন। 2022 সালে প্রকাশিত অকিউপেশনাল সেফটি জার্নালে প্রকাশিত একটি গবেষণা অনুযায়ী সমস্ত আন্ডারক্যারেজ আঘাতের প্রায় এক চতুর্থাংশ ঘটে যন্ত্রগুলি সঠিকভাবে স্থিতিশীল না রাখার কারণে। হাইড্রোলিক সিস্টেমগুলি নিয়মিত কোনো রকম তরল ক্ষরণের জন্য পরীক্ষা করা হচ্ছে কিনা তাও মনে রাখবেন। ক্ষুদ্রতম তরল ক্ষরণ হলেও কোনো লিফটিং কাজের সময় বড় সমস্যার সৃষ্টি হতে পারে যা কোনো কর্মী কাজের মাঝখানে পেতে চাইবেন না।

দুর্ঘটনা রোধ করতে নিরাপদ এক্সক্যাভেটর লিফটিং এবং সমর্থন পদ্ধতি

সরঞ্জামের লোড চার্ট প্রথমে সবসময় পরীক্ষা করুন এবং নির্মাতার অনুমোদিত জ্যাকিং পয়েন্টগুলিতে তোলার নিশ্চয়তা দিন। আমরা অনেক সমস্যা দেখেছি যেখানে হাইড্রোলিক সিলিন্ডারগুলি ব্যর্থ হয়েছিল, গত বছর মোট এক্সক্যাভেটর ভাঙনের 17% এর আসলে কারণ হয়েছিল যন্ত্রের উপর ওজন ঠিকভাবে বিতরণ না করা। সরঞ্জামটি সমর্থন করার সময়, অতিরিক্ত স্থিতিশীলতার জন্য কমপক্ষে 20-টন জ্যাক স্ট্যান্ডগুলি 4 ইঞ্চি নিরবচ্ছিন্ন ইস্পাত ক্রিবিং ব্লকগুলির সাথে ব্যবহার করুন। নিরাপত্তা প্রথম সবাই! যেকোনো তোলার কাজ করার সময় 15 ফুট ব্যাসার্ধের মধ্যে সবাইকে বাইরে রাখুন এবং ভারী সরঞ্জাম রক্ষণাবেক্ষণের জন্য OSHA নির্দেশিকা অনুসরণ করা এবং নিশ্চিত করা যে অপারেটররা প্রত্যয়িত যে সেগুলি ভুলবেন না। বুলডোজার এক্সক্যাভেটরের জন্য সেই ব্র্যান্ড নিউ ট্র্যাক রোলারটি চালু করার আগে, পরবর্তী সমস্যা এড়াতে কম্প্যাক্টেড গ্রাভেল বা শক্ত কংক্রিট পৃষ্ঠের উপর সবকিছু স্থিতিশীল কিনা দ্বিগুণ পরীক্ষা করুন।

ট্র্যাক রোলার প্রতিস্থাপন এবং ইনস্টলেশন পরবর্তী পরীক্ষা করা

ক্ষতিগ্রস্ত ট্র্যাক রোলার সরানোর পদক্ষেপে পদক্ষেপ

প্রথমে ট্র্যাক টেনশনারটি ঢিলা করুন যাতে কাজ করার জন্য যথেষ্ট জায়গা হয়। পরবর্তীতে, একটি ভালো মানের হাইড্রোলিক জ্যাক দিয়ে চেসিসটি মাটি থেকে উত্তোলন করুন এবং তারপর সেটি সুরক্ষিতভাবে সেই ভারী ধাতব স্ট্যান্ডগুলোতে রাখুন যা এই কাজের জন্য সবাই সুপারিশ করে থাকেন। মাউন্টিং বোল্টগুলো বার করার সময়, একটি ইমপ্যাক্ট রেঞ্চ নিন এবং সেগুলো কীভাবে স্থাপিত ছিল এবং কোন ক্রমে বার হয়েছিল সেদিকে মনোযোগ দিন। কিছু কিছু বোল্ট যদি অনেকদিন ধরে আটকে থাকে তবে বেশ সমস্যা হতে পারে। পুনরায় চেষ্টা করার আগে সেগুলোতে পেনিট্রেটিং অয়েল লাগিয়ে প্রায় দশ থেকে পনেরো মিনিট অপেক্ষা করুন। অ্যাক্সেল শ্যাফটে কোনো ধরনের আঘাতের চিহ্ন বা ক্ষতি হয়েছে কিনা তাও পরীক্ষা করা হবে না ভুলবেন না। মজার ব্যাপার হলো, অ্যাক্সেলের এসব সমস্যা উপেক্ষা করার কারণেই অনেক আগেভাগে রোলার খারাপ হয়ে যায়। শিল্প ক্ষেত্রের মতে, গত বছরের তাদের সর্বশেষ জরিপের মতে সকল প্রাথমিক ব্যর্থতার ৩২ শতাংশ অ্যাক্সেলের ক্ষতি উপেক্ষার কারণেই হয়ে থাকে।

নতুন ট্র্যাক রোলার এবং সিকিউরিং হার্ডওয়্যার বুলডোজার এক্সক্যাভেটরে ইনস্টল করা

অক্ষের সাথে প্রতিস্থাপন রোলারটি সংস্থাপন করুন, ফ্ল্যাঞ্জ অরিয়েন্টেশন সঠিক রেখে। তারকার প্যাটার্নে বোল্টগুলি হাত দিয়ে শক্ত করুন, তারপরে ক্যালিব্রেটেড রেঞ্চ ব্যবহার করে 450-500 Nm টর্ক প্রয়োগ করুন - এই পরিসরের চেয়ে বেশি টর্ক বিয়ারিং চাপ 18% বৃদ্ধি করে (জার্নাল অফ কনস্ট্রাকশন মেশিনারি, 2022)। মেশিনটি নামানোর আগে রোলারটি হাত দিয়ে ঘুরিয়ে মুক্ত ঘূর্ণন যাচাই করুন।

প্রতিস্থাপন পদ্ধতি সঠিকভাবে করার জন্য প্রস্তুতকারকের নির্দেশিকা অনুসরণ করা

ওইএম-এর ব্রেক-ইন প্রোটোকল মেনে চলুন, যাতে সাধারণত 30 মিনিটের কম গতির, লোডহীন অপারেশন অন্তর্ভুক্ত থাকে যাতে বিয়ারিং ঠিকভাবে বসতে পারে। আধুনিক সার্ভিস ম্যানুয়ালগুলি ইনস্টলেশনের সময় লেজার সংস্থাপন পরীক্ষা করার পরামর্শ দেয়, যে অনুশীলনটি ট্র্যাক করা সরঞ্জাম দোকানগুলির 67% দীর্ঘ উপাদান আয়ু বাড়ানোর জন্য গ্রহণ করেছে।

প্রতিস্থাপনের পর লুব্রিকেশন, পরিষ্কার এবং চূড়ান্ত পরিদর্শন

উচ্চ-তাপমাত্রা লিথিয়াম-কমপ্লেক্স গ্রিস দিয়ে সমস্ত জার্ক ফিটিং গ্রিস করুন যতক্ষণ না সিলগুলো থেকে তাজা গ্রিস বের হয়ে আসে। অতিরিক্ত গ্রিস মুছে ফেলুন যাতে ধুলো জমা না হয় - দূষণের কারণে 41% স্নায়ুকতা বিষয়ক ত্রুটি হয়। সংলগ্ন ক্যারিয়ার রোলার এবং আইডলারগুলো পরীক্ষা করুন এবং 3 মিমি ফ্ল্যাঞ্জ পরিধান সহ যেকোনোটি প্রতিস্থাপন করুন।

অপারেশন এবং আন্ডারক্যারেজ পারফরম্যান্সের যাথার্থ্য যাচাই পরীক্ষা

15-20 মিনিটের জন্য মিশ্র ভূমিতে এক্সক্যাভেটরটি পরিচালনা করুন, অনিয়মিত ট্র্যাক স্ল্যাপ বা পার্শ্ব ড্রিফ্টের জন্য পর্যবেক্ষণ করুন। শীতল এবং উত্তপ্ত অবস্থায় ট্র্যাক টেনশন পরিমাপ করুন এবং প্রস্তুতকারকের নির্দেশাবলী অনুযায়ী 25-30 মিমি ঝুলন্ত পার্থক্য বজায় রাখার জন্য সামঞ্জস্য করুন। ভবিষ্যতের পরিদর্শনের জন্য একটি বেসলাইন স্থাপনের জন্য সমস্ত ডেটা রেকর্ড করুন।

সাধারণ জিজ্ঞাসা

একটি এক্সক্যাভেটরে ট্র্যাক রোলারের প্রধান কাজ কী?

ট্র্যাক রোলারগুলো লোডটি সমর্থন করে এবং মেশিনের কাঠামোর উপর চাপটি ছড়িয়ে দেয়, আন্ডারক্যারেজ বরাবর ট্র্যাক চেইনের মসৃণ চলাচল নিশ্চিত করে।

একক এবং দ্বিগুণ ফ্ল্যাঞ্জ ট্র্যাক রোলারের মধ্যে পার্থক্য কী?

একক ফ্ল্যাঞ্জ রোলারগুলি সমতল ভূমির জন্য উপযুক্ত, যেখানে দ্বৈত ফ্ল্যাঞ্জ রোলারগুলি ঢাল এবং অসম জমির জন্য ভালো পার্শ্বিক স্থিতিশীলতা দেয়, যা বুলডোজার এবং খনন অ্যাপ্লিকেশনের জন্য এদের আদর্শ করে তোলে।

ট্র্যাক রোলারের ব্যর্থতার লক্ষণগুলি কীভাবে শনাক্ত করবেন?

লক্ষণগুলির মধ্যে রয়েছে অসম ট্র্যাক ক্ষয়, অস্বাভাবিক কম্পন, ধাতব শব্দ, এবং মোড় নেওয়ার সময় বিশেষ করে নিয়ন্ত্রণের হ্রাস।

ট্র্যাক রোলার প্রতিস্থাপনের সময় প্রস্তুতকারকের নির্দেশিকা অনুসরণ করা কেন গুরুত্বপূর্ণ?

নির্দেশিকা মেনে চলা প্রতিস্থাপনের সঠিক পদ্ধতি নিশ্চিত করে, উপাদানের আয়ু বাড়ায় এবং সময়ের আগে ব্যর্থতা রোধ করে।

সূচিপত্র

-

বোঝাপড়া বুলডোজার এক্সক্যাভেটরের জন্য ট্র্যাক রোলার কার্যাবলি এবং সাধারণ ব্যর্থতার মড

- গঠন এবং একটি বুলডোজার এক্সক্যাভেটরের জন্য ট্র্যাক রোলার অন্ডারক্যারিজ সিস্টেম

- একক এবং দ্বৈত ফ্ল্যাঞ্জ পার্থক্য বুলডোজার এক্সক্যাভেটরের জন্য ট্র্যাক রোলার অ্যাপ্লিকেশন

- ট্র্যাক রোলার এবং ক্যারিয়ার রোলারের গঠন এবং ভূমিকায় কীভাবে পার্থক্য হয়

- পরিধান ট্র্যাক রোলারের সাধারণ ব্যর্থতার মোড এবং যান্ত্রিক পরিণতি

- ব্যর্থতার লক্ষণ চিহ্নিতকরণ এবং আন্ডারকারেজ পরিদর্শন করা

- সঠিক সরঞ্জাম, উপকরণ এবং প্রতিস্থাপন উপাদানগুলি প্রস্তুত করা

- নিরাপত্তা প্রোটোকল এবং প্রকৃত এক্সক্যাভেটর লিফটিং পদ্ধতি

-

ট্র্যাক রোলার প্রতিস্থাপন এবং ইনস্টলেশন পরবর্তী পরীক্ষা করা

- ক্ষতিগ্রস্ত ট্র্যাক রোলার সরানোর পদক্ষেপে পদক্ষেপ

- নতুন ট্র্যাক রোলার এবং সিকিউরিং হার্ডওয়্যার বুলডোজার এক্সক্যাভেটরে ইনস্টল করা

- প্রতিস্থাপন পদ্ধতি সঠিকভাবে করার জন্য প্রস্তুতকারকের নির্দেশিকা অনুসরণ করা

- প্রতিস্থাপনের পর লুব্রিকেশন, পরিষ্কার এবং চূড়ান্ত পরিদর্শন

- অপারেশন এবং আন্ডারক্যারেজ পারফরম্যান্সের যাথার্থ্য যাচাই পরীক্ষা

- সাধারণ জিজ্ঞাসা