Forståelse Banevalser for gravemaskin Funksjon og vanlige feilmoder

Anatomi og funksjon av en Banevalser for gravemaskin Chassisystemer

Sporrullere spiller en viktig rolle som bærende deler i alle typer tung utstyr, og tar opp omtrent tre fjerdedeler av vekten til en gravemaskin mens de sørger for at sporledningen beveger seg jevnt langs understellet. Disse komponentene har vanligvis herdet stålringer på utsiden, noen forseglede lager innvendig, samt akseldeler som lar dem snurre sammen med sporet selv. Den måten de fungerer på hjelper med å fordele trykket fra bakken mer jevnt utover hele maskinen. Det finnes også indre kanaler for smøremiddeltilførsel, noe som reduserer direkte metallkontakt mellom delene. Dette reduserer varmeutvikling fra friksjon og senker forslitasjen. Ifølge bransjerapporter fra Ponemon fra 2023 gjør riktig vedlikehold av disse systemene en stor forskjell på hvor lenge maskiner forblir driftsdyktige før de trenger reparasjoner.

Forskjell mellom enkelt- og dobbelflang Sporrullere for gravemaskin Applikasjoner

| Flansetype | Lastfordeling | Ideell anvendelse |

|---|---|---|

| Enkelflang | Sentralisert kraft på flatt terreng | Lettpåsatt gravemaskin |

| Dobbelt flens | Sidskikkerhed på skrånende terræn/uensartet underlag | Gravemaskiner og minedriftsgravemaskiner |

| Dobbeltflensede ruller forlænger levetiden med 20-30 % i højbelastede miljøer ved at forhindre sporskift. Enkeltflensede modeller tilbyder en økonomisk løsning til asfalterede eller forudsigelige byggepladser. |

Hvordan sporskinner adskiller sig fra bæreruller i struktur og funktion

Selvom begge understøtter sporlænken, har bæreruller et smallere profil og håndterer kun lodrette belastninger. Sporskinner til gravemaskiner har bredere baser og forstærkede flenser for at håndtere radiale kræfter fra maskinens vægt, aksiale kræfter under arbejde på skrænter og stødbelastninger fra ru kan terræn.

Almindelige fejltilstande og de mekaniske konsekvenser af slidte sporskinner

En industriundersøgelse fra 2024 fandt ud af, at 68 % af undervognsfejl har deres oprindelse i sporskinner, hovedsageligt forårsaget af:

- Lagningssperring : Medfører ujævn bevægelse af skinnerne og fremskynder tandhjulsslidet

- Flenserosion : Øker risikoen for sporforurein og avsporing

- Akseldeformasjon : Reduserer lastekapasiteten med 40 % og belaster tilstøtende komponenter

- Smøremiddelkontaminering : Vanninntrenging øker friksjonen med 300 %, noe som fører til rask metallutmattelse

Neglisjert rulle slitasje kan halvere spor kjedens levetid og øke drivstofforbruket med 18 % på grunn av økt belastning på drivmotoren.

Identifisere feil tegn og utføre underskrifts inspeksjoner

Nødvendige tegn på spor rulle feil i gravemaskin og bulldozer modeller

Operatører bør overvåke ujevn sporslitasje, unormale vibrasjoner, metalliske knasende lyder og redusert manøvrerings-evne – spesielt under svinging. Synlig flens erosjon som overstiger 5–7 mm høydetap indikerer avansert slitasje. Tidlig oppdaging er avgjørende, siden 68 % av sporede utstyr viste rulle relaterte problemer før hele underskrifts sammenbrudd (2023 underskrifts analyse).

Inspeksjons teknikker og slitasje målings standarder for spor ruller

Effektive inspeksjoner kombinerer tre metoder:

- Visuell vurdering : Se etter sprekker, gropdannelse eller ujevne kontaktflater

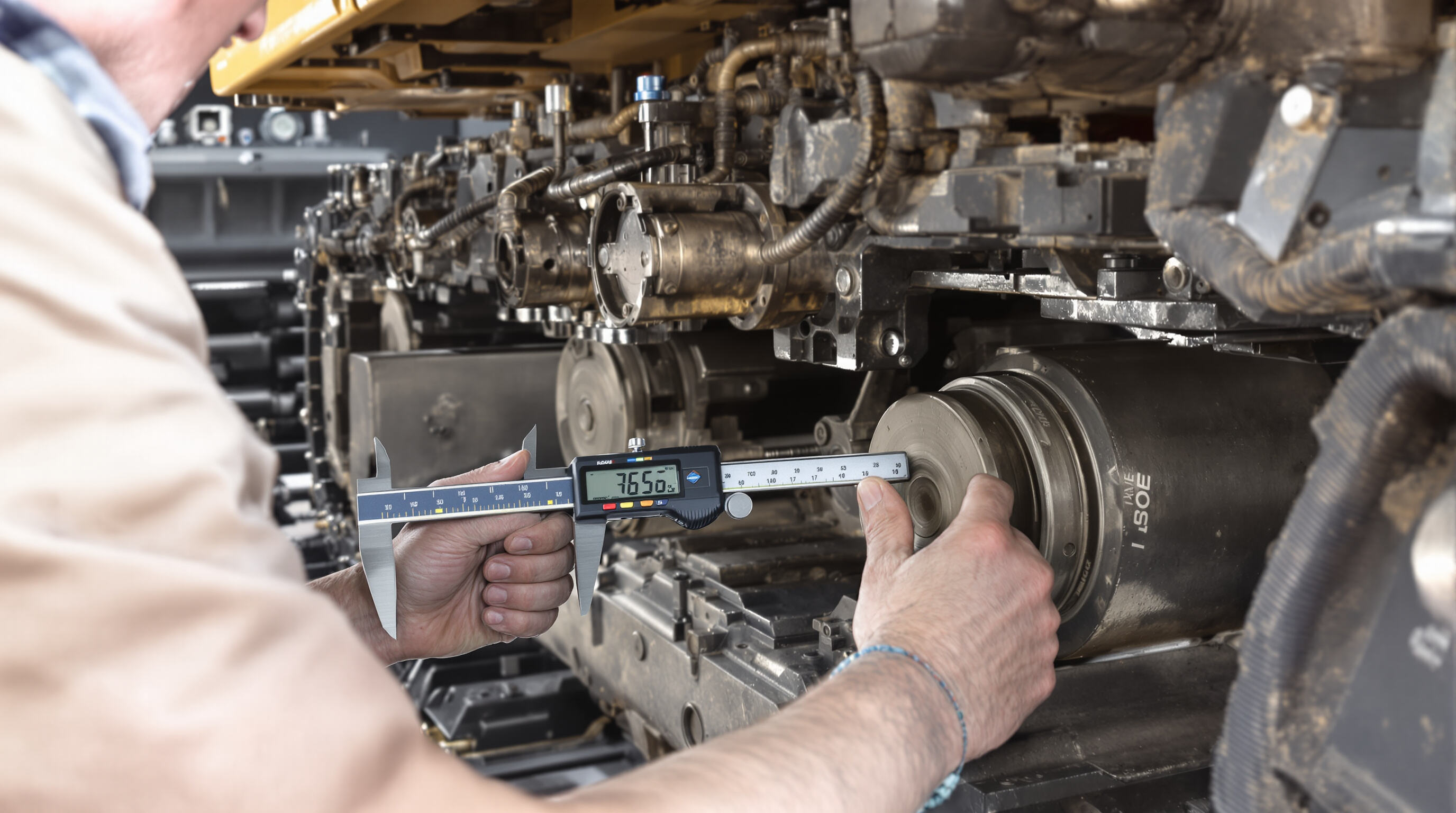

- Dimensjonsverifisering : Mål flensetykkelse og rullediameter ved hjelp av skyvelære i henhold til OEM-spesifikasjoner

- Funksjonsmessig testing : Roter rullene manuelt for å sjekke om det er klemming eller motstand

Bytt ut komponenter når slitasjen overstiger 10 % av originaldimensjonene. Se alltid opp gyldige slitasjeskjemaer fra produsenten for Track Roller for Bulldozer Excavator-modeller.

Sjekk aksel og omkringliggende komponenter for sekundær skade

Bruk et innvendig mål til å inspisere akselseter for ridser eller ovalisering – forvrengninger så små som 0,5 mm kan akselerere slitasje på nye ruller. Vurder tilstøtende deler:

- Kjedehjul tenner for kroking (bytt ut hvis slitasje ≥4 mm)

- Sporet for randdeformasjon

- Kjedeledd for busslitasje som overstiger 3 mm

Dokumenter funn i et standardisert format:

| Komponent | Tillatt slitasje | Måleverktøy |

|---|---|---|

| Rullefleens | ≤8mm | Digital Kaliper |

| Akselbohr | ≤0.3mm | Bohrmål |

| Sporleddspenne | ≤2.5mm | Slitasjemålesett |

Rengjør rullehulrom med løsemiddel før montering og tilspett akselmøtrikker til fabrikantens spesifikasjoner (±5 % toleranse) ved hjelp av en kalibrert momentnøkkel.

Forbered verktøy, materialer og riktige reservedeler

Nødvendige verktøy og materialer for utskifting av sporuller

Vellykket utskifting krever:

- Hydrauliske løftere (10-30 tonns kapasitet)

- Dreiemomentnøkkel (område 300-600 Nm)

- Lagerpresseks

- Høytemperaturfett (NLGI #2 eller tilsvarende)

- ISO 898-1 klasse 10.9 bolter

Verneutstyr – inkludert stålsårsko og hydrauliske låsesperre – er nødvendig. Unødig dårlig forberedelse av verktøy bidrar til 34 % av skader relatert til understell (2023 utstyrsmaintenance-rapport).

Valg av riktig løpehjul for gravemaskinens og skjæretmaskinens kompatibilitet

Velg reservedeler basert på flensetype (enkelt/dobbelt) og akseldiameter (±1 mm toleranse). For gravemaskiner under 20 tonn gir dobbeltflensede ruller 23 % bedre fordeling av tverrlast. Bekreft kompatibilitet ved hjelp av OEM-diagrammer for:

- Rullebredde (vanligvis 150-250 mm for mellomstore enheter)

- Type av tetning (labyrint vs. leppetetninger)

- Hardhetsklasse (55-60 HRC for standardbruk)

Sørge for delkompatibilitet med pålitelige leverandører

Kjøp komponenter som oppfyller originalutstyrsprodusentens (OEM) krav til metallurgi og dimensjonell nøyaktighet. Ansettte leverandører følger ISO 286-2 toleransestandarder, noe som reduserer tidlig slitasje med opptil 40 % i felttester. For kritiske anvendelser, be om sertifiserte materialtestrapporter (MTR-er) som bekrefter legeringsammensetning (f.eks. 42CrMo4/4140 stål).

Pro Tip: Oppretthold en "kompatibilitetsjekkliste" med utstyrsserienumre, servicehistorikk og tidligere reservedelsbatcher.

Sikkerhetsprotokoller og korrekt gravemaskinløfteprosedyrer

Kritiske sikkerhetstiltak under chassisvedlikehold

Før du starter noe arbeid, er det avgjørende å iverksette LOTO-prosedyrer (låsing/merking) slik at utstyr ikke tilfeldigvis starter mens noen arbeider på det. Personlig verneutstyr er også viktig. Arbeidere bør absolutt ha godkjente ANSI-varer som stålsårsko, tykke hansker og riktig øyevern når de jobber i nærheten av maskineri. Når du setter opp en gravemaskin, må du sørge for at den står sikkert på flatt underlag. Bruk stabilisatorer hvis tilgjengelig, eller treblokker av god kvalitet under. Ifølge en studie publisert i Occupational Safety Journal tilbake i 2022, skjer nesten en fjerdedel av alle skader på understell på grunn av at maskiner ikke var ordentlig stabilisert. Ikke glem å sjekke hydraulikksystemene regelmessig for tegn på lekkasje heller. Allerede små lekkasjer kan føre til store problemer under løfteoperasjoner, noe som ingen ønsker å måtte håndtere midt i en jobb.

Sikre løfte- og støtteprosedyrer for gravemaskiner for å forhindre ulykker

Sjekk alltid utstyrets lastekapasitet først og sørg for å løfte ved de jekkpunktene som produsenten har godkjent. Vi har sett for mange problemer der hydrauliske sylindere har sviktet, noe som faktisk førte til 17 % av alle gravemaskin-kollapsene i fjor fordi vekten ikke var riktig fordelt over maskinen. Når du skal støtte utstyret, bør du bruke minst 20-tonns jekkstativ sammen med solide støtteblokker i stål på 4 tommer for ekstra stabilitet. Sikkerheten kommer først, folkens! Hold alle utenfor en radius på 15 fot mens du utfører løftearbeid, og ikke glem å følge de retningslinjene som OSHA har satt for vedlikehold av tungt utstyr, inkludert riktige prosedyrer for lastetesting og at operatørene er sertifiserte. Før du setter i gang den nye løperekken for gravemaskinen, dobbeltsjekk at alt er stabilt på enten kompakt grus eller solid betongoverflater for å unngå uventede problemer senere.

Utfør utskifting av løperekke og etterfølgende kontroller

Trinnvis Fjerning av Skadet Kjedehjul

Start med å løsne spenningsmekanismen slik at det blir nok plass til å arbeide. Deretter løfter du understellet opp fra bakken med en god kvalitets hydraulisk løfteapparat og setter det deretter sikkert på de kraftige støtteblokkene som alle anbefaler for denne typen arbeid. Når du skal skru ut festeboltene, bruk en vridningsmomentnøkkel og legg merke til hvordan de er plassert og i hvilken rekkefølge de ble tatt ut. Noen bolt kan være ganske problematiske hvis de har sittet fast i lang tid. Spray dem først med gjennoppløsende olje og la det virke i cirka ti til femten minutter før du prøver igjen. Ikke glem å sjekke akseldelen for tegn på skrapping eller glattsliping heller. Det er faktisk slik at mange tidlige kjedehjulsskader skyldes at folk overser disse problemene på akselen. Bransjen sier at cirka 32 prosent av alle tidlige skader skyldes oversett akselskader, ifølge deres siste undersøkelse i fjor.

Montering av nytt løpehjul for gravemaskin og sikring av festemateriell

Pass løpehjulet til akselen og sørg for riktig flensorientering. Stram boltene for hånd i en stjernemønsterrekkefølge, deretter bruk momentnøkkel og stram til 450–500 Nm – å overskride dette momentet øker lagerbelastningen med 18 % (Journal of Construction Machinery, 2022). Sjekk at løpehjulet roterer fritt ved å snurre det manuelt før maskinen senkes.

Følg produsentens anvisninger for riktig utskiftningsprosedyrer

Overhold produsentens innkjøringsprosedyrer, som vanligvis innebærer 30 minutters lavhastighetsdrift uten last for å sikre riktig lagerinnsats. Moderne servicehåndbøker anbefaler laserjusteringskontroll under montering, en praksis som 67 % av verksteder for kjøretøy med løpebånd har tatt i bruk for å forlenge komponentenes levetid.

Smøring, rengjøring og sluttkontroll etter utskiftning

Smør alle zerk-fittings med litiumkompleksfett med høy temperaturbestandighet til fersk fett kommer ut fra tetningene. Tørk av overskudd for å forhindre oppsamling av snavs – forurensning fører til 41 % av feilene relatert til smøring. Insperer naboplasserte bæreruller og løpehjul, og erstatt eventuelle med mer enn 3 mm flensslitasje.

Testdrift og verifisering av understellsfunksjon

Drift gravemaskinen over variert terreng i 15–20 minutter, og overvåk uregelmessig båndklapp eller sidelengs driftdrift. Mål båndspenning i kalde og varme forhold, og juster for å opprettholde en forskjell i båndheng på 25–30 mm i henhold til produsentens retningslinjer. Registrer all data for å etablere en referanse for fremtidige inspeksjoner.

OFTOSTILTE SPØRSMÅL

Hva er hovedfunksjonen til en båndrull i en gravemaskin?

Båndruller bærer lasten og sikrer jevn bevegelse av båndkjeden langs understellet, og fordeler trykket over maskinens struktur.

Hva er forskjellen på enkelt- og dobbelflensbåndrull?

Enkeltflens rullere er egnet for flate terreng, mens dobbel flens rullere tilbyr bedre lateral stabilitet for skrånende og ujevne underlag, noe som gjør dem ideelle for gravemaskiner og mining-anvendelser.

Hvordan kan du identifisere tegn på feil i løpehjulene?

Tegn inkluderer ujevn slitasje på løpehjulene, unormale vibrasjoner, metalliske lyder og redusert manøvreringsevne, spesielt ved svinging.

Hvorfor er det viktig å følge produsentens retningslinjer under utskiftning av løpehjul?

Å følge retningslinjene sikrer riktig montering, forlenger komponentens levetid og forhindrer tidlig svikt.

Innholdsfortegnelse

- Forståelse Banevalser for gravemaskin Funksjon og vanlige feilmoder

- Identifisere feil tegn og utføre underskrifts inspeksjoner

- Forbered verktøy, materialer og riktige reservedeler

- Sikkerhetsprotokoller og korrekt gravemaskinløfteprosedyrer

- Utfør utskifting av løperekke og etterfølgende kontroller

- OFTOSTILTE SPØRSMÅL