Verständnis Laufrolle für Bulldozer-Bagger Funktion und häufige Ausfallarten

Aufbau und Funktion eines Laufrolle für Bulldozer-Bagger Unterwagen-Systeme

Laufrollen spielen bei allen Arten von schweren Maschinen eine entscheidende Rolle als tragende Komponenten. Sie übernehmen etwa drei Viertel des Gewichts eines Baggers und sorgen gleichzeitig dafür, dass die Kette reibungslos am Unterfahrgestell entlangläuft. Diese Bauteile verfügen in der Regel über gehärtete Stahlringe an der Außenseite, einige abgedichtete Lager im Inneren sowie Achsteile, die es ihnen ermöglichen, sich gemeinsam mit der Kette zu drehen. Ihre Funktionsweise trägt dazu bei, den Bodendruck gleichmäßiger auf die Maschine zu verteilen. Zudem besitzen sie innere Kanäle zur Schmiermitteldosierung, wodurch direkter Metallkontakt zwischen den Bauteilen reduziert wird. Dies verringert die Wärmeentwicklung durch Reibung und verlangsamt das Verschleißtempo. Laut Branchenberichten von Ponemon aus dem Jahr 2023 macht eine angemessene Wartung dieser Systeme einen großen Unterschied hinsichtlich der Langlebigkeit der Maschinen, bevor Reparaturen erforderlich sind.

Unterscheidung zwischen Einzel- und Doppelflansch Laufrollen für Bulldozer Bagger Anwendungen

| Flanschtyp | Lastverteilung | Ideale Anwendung |

|---|---|---|

| Einzel-Flansch | Konzentrierte Kraft auf ebenem Gelände | Leichtbau-Bagger |

| Mit einem Durchmesser von mehr als 20 mm | Seitliche Stabilität auf Hängen/unregelmäßigem Gelände | Bagger und Bergbaulader |

| Doppelflanschrollen verlängern die Lebensdauer um 20–30 % in hochbelasteten Umgebungen, indem sie das Entgleisen der Kette verhindern. Einzelflanschmodellen bieten eine kosteneffiziente Lösung für befestigte oder vorhersehbare Baustellen. |

Wie sich Laufrollen von Tragrollen in Struktur und Funktion unterscheiden

Obwohl beide die Kette unterstützen, haben Tragrollen ein schmäleres Profil und leiten ausschließlich vertikale Lasten ab. Laufrollen für Bulldozer und Bagger verfügen über breitere Laufflächen und verstärkte Flansche, um radiale Kräfte durch das Maschinengewicht, axiale Kräfte während Hangarbeiten sowie Stoßbelastungen durch unebenes Gelände zu bewältigen.

Häufige Ausfallursachen und mechanische Folgen abgenutzter Laufrollen

Eine Branchenstudie aus 2024 ergab, dass 68 % der Fahrwerksausfälle auf Probleme mit Laufrollen zurückzuführen sind, hauptsächlich verursacht durch:

- Lagerblockade : Verursacht unregelmäßige Kettenbewegung und beschleunigt das Verschleiß der Zahnradzähne

- Flanschabnutzung : Erhöht das Risiko von Kettendehnung und Entgleisung

- Achsenverformung : Reduziert die Tragfähigkeit um 40 % und belastet angrenzende Komponenten

- Fettkontamination : Wasserzugang erhöht die Reibung um 300 %, was zu schneller Metallermüdung führt

Vernachlässigte Rollenabnutzung kann die Lebensdauer der Laufkette halbieren und den Kraftstoffverbrauch aufgrund erhöhter Last am Antriebsmotor um 18 % steigern.

Erkennen von Ausfallzeichen und Durchführen von Untersuchungen am Unterboden

Wichtige Anzeichen für Laufrollerausfälle bei Bulldozern und Baggern

Bediener sollten auf ungleichmäßigen Kettenabrieb, ungewöhnliche Vibrationen, metallische Schleifgeräusche sowie reduzierte Manövrierfähigkeit achten – insbesondere beim Kurvenfahren. Sichtbare Flanschabnutzung mit einem Höhenverlust von mehr als 5–7 mm weist auf fortgeschrittene Abnutzung hin. Eine frühzeitige Erkennung ist entscheidend, da 68 % der Kettenfahrzeuge Rollenprobleme aufwiesen, bevor es zu einem vollständigen Unterbodenversagen kam (Untersuchung 2023 zum Unterboden).

Prüfverfahren und Verschleißmessstandards für Laufrollen

Effektive Prüfungen kombinieren drei Methoden:

- Visuelle Begutachtung : Auf Risse, Gruben oder ungleichmäßige Kontaktpattern prüfen

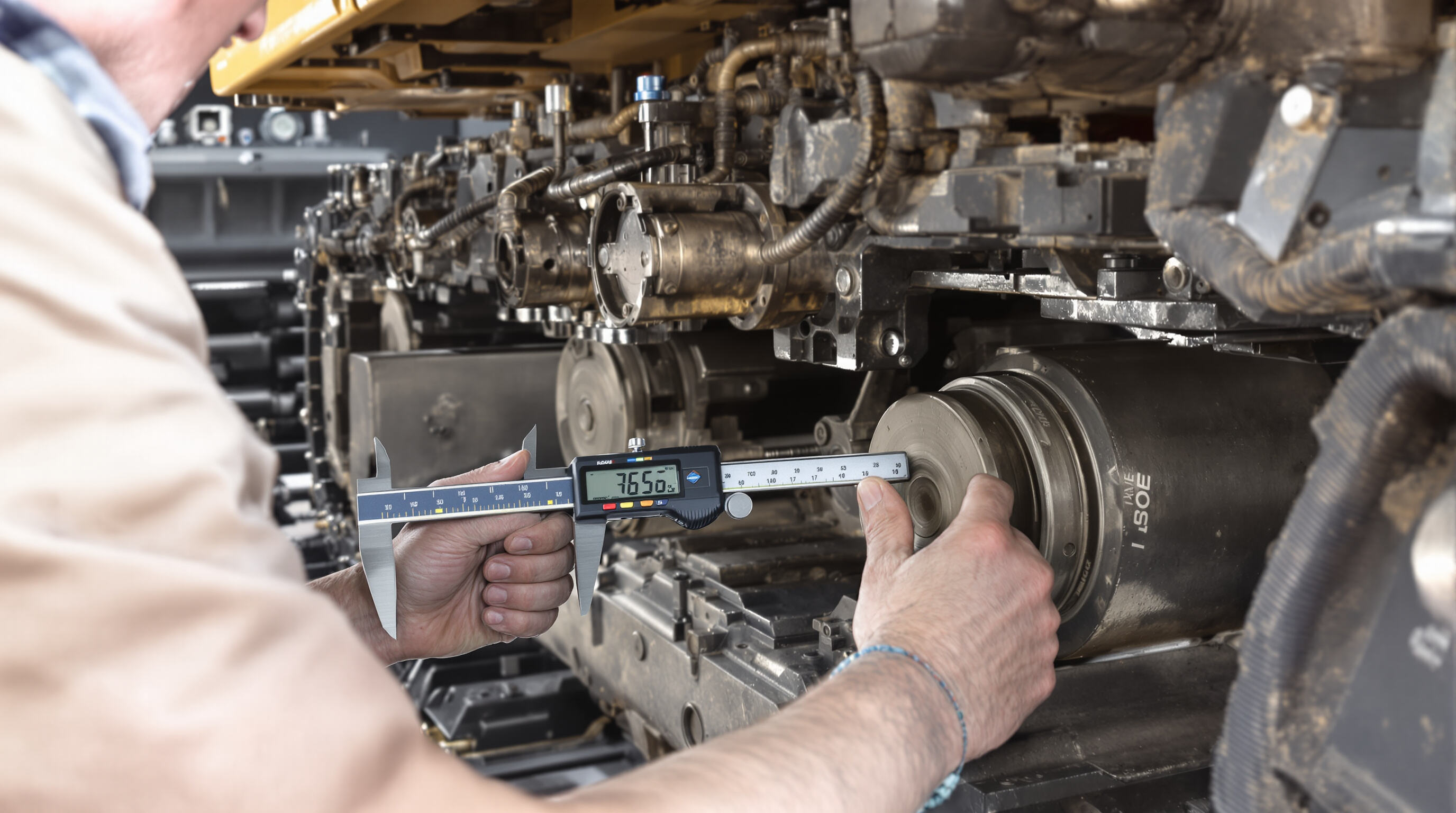

- Dimensionsprüfung : Messen Sie die Flanschdicke und den Rollendurchmesser mit Schieblehren gemäß OEM-Spezifikationen

- Funktionelle Prüfung : Rollen manuell drehen, um auf Blockierungen oder Widerstand zu prüfen

Bauteile ersetzen, wenn der Verschleiß 10 % der ursprünglichen Abmessungen überschreitet. Konsultieren Sie immer die herstellerspezifischen Verschleißdiagramme für Laufrollen der Bulldozer- und Baggermodelle.

Prüfung der Achse und umliegender Komponenten auf Sekundärschäden

Messschieber zur Prüfung der Achslager auf Kratzer oder Ovalisierung verwenden – Verformungen von nur 0,5 mm können den Verschleiß neuer Rollen beschleunigen. Benachbarte Bauteile prüfen:

- Kettenräder auf Hakenbildung prüfen (ersetzen, wenn Verschleiß ≥4 mm)

- Leiträder auf Felgenverformung prüfen

- Laufketten auf Buchsenverschleiß prüfen, der 3 mm überschreitet

Dokumentation der Ergebnisse in standardisierter Form:

| CompoNent | Zulässiger Verschleiß | Messwerkzeug |

|---|---|---|

| Rollenflansch | ≤ 8 mm | Digitales Messschieber |

| Achsenbohrung | ≤0.3mm | Bohrungsmesslehre |

| Kettenbolzen | ≤ 2,5 mm | Verschleißmesssatz |

Vor der Wiederzusammensetzung die Rollerinnenräume mit Lösungsmittel reinigen und die Achsenmuttern mit einem geeichten Drehmomentschlüssel gemäß den Vorgaben des Herstellers (±5% Toleranz) anziehen.

Werkzeuge, Materialien und richtige Ersatzteile vorbereiten

Erforderliche Werkzeuge und Materialien für den Kettenrollenaustausch

Erfolgreicher Austausch erfordert:

- Hydraulische Wagenheber (10–30 Tonnen Kapazität)

- Drehmomentschlüssel (Bereich 300–600 Nm)

- Lagerpresse-Set

- Hochtemperatur-Fett (NLGI-Nr. 2 oder gleichwertig)

- ISO 898-1 Klasse 10.9 Bolzen

Schutzausrüstung – darunter Sicherheitsschuhe und Hydraulik-Sperreinrichtungen – ist unverzichtbar. Unzureichende Werkzeugvorbereitung führt zu 34 % der Verletzungen im Bereich des Unterbaus (2023 Equipment Maintenance Report).

Auswahl des richtigen Laufrollers für die Kompatibilität mit Bulldozer und Bagger

Wählen Sie Ersatzteile basierend auf der Nabenart (einzelne/doppelte Nabe) und dem Achsdurchmesser (±1 mm Toleranz). Für Bagger mit einem Gewicht unter 20 Tonnen bieten Doppel-Nabenroller eine um 23 % bessere Verteilung der seitlichen Lasten. Bestätigen Sie die Kompatibilität mithilfe der OEM-Diagramme für:

- Rollerbreite (typischerweise 150–250 mm für mittelgroße Geräte)

- Dichtungsart (Labyrinthdichtung vs. Lippenringdichtung)

- Härtebewertung (55-60 HRC für den Standardgebrauch)

Sicherstellen der Teilekompatibilität mit vertrauenswürdigen Lieferanten

Beschaffen von Komponenten, die die OEM-Spezifikationen hinsichtlich Metallurgie und Maßgenauigkeit erfüllen. Renommierte Lieferanten halten die Toleranznormen nach ISO 286-2 ein, wodurch vorzeitiger Verschleiß in Feldtests um bis zu 40 % reduziert wird. Für kritische Anwendungen sollten zertifizierte Materialgutachten (MTRs) angefordert werden, aus denen die Legierungs-Zusammensetzung hervorgeht (z. B. 42CrMo4/4140-Stahl).

Profi-Tipp: Führen einer „Kompatibilitäts-Checkliste“ mit Geräteseriennummern, Wartungshistorie und vorherigen Teile-Losen.

Sicherheitsvorschriften und korrekte Baggerhebeverfahren

Wichtige Sicherheitsvorkehrungen während der Wartung des Unterwagens

Bevor mit irgendwelchen Arbeiten begonnen wird, ist es unerlässlich, Verriegelungs-/Kennzeichnungsverfahren (LOTO) anzuwenden, damit die Maschinen nicht versehentlich während der Arbeit in Betrieb genommen werden. Auch die Schutzausrüstung ist wichtig. Die Arbeiter sollten definitiv die von ANSI zugelassenen Gegenstände besitzen, wie Sicherheitsschuhe mit Stahlkappen, robuste Handschuhe und geeigneten Augenschutz, wenn sie in der Nähe von Maschinen arbeiten. Beim Aufstellen eines Bagger muss sichergestellt werden, dass dieser fest auf ebenem Untergrund steht. Falls vorhanden, sollten Ausleger verwendet werden oder qualitativ hochwertige Holzblöcke untergestellt werden. Laut einer im Jahr 2022 im Occupational Safety Journal veröffentlichten Studie ereignen sich fast ein Viertel aller Verletzungen im Bereich der Laufwerke, weil die Maschinen nicht richtig stabilisiert wurden. Vergessen Sie nicht, die Hydrauliksysteme regelmäßig auf Anzeichen von Lecks zu überprüfen. Selbst kleine Tropfen können bei Hebearbeiten zu großen Problemen führen, mit denen während der Arbeit niemand konfrontiert werden möchte.

Sichere Hebe- und Stütztechniken für Bagger zur Unfallverhütung

Prüfen Sie immer zuerst die Lastenkennlinie des Geräts und stellen Sie sicher, dass Sie an den vom Hersteller genehmigten Anhebepunkten heben. Wir haben zu viele Probleme gesehen, bei denen Hydraulikzylinder versagten, was tatsächlich 17 % aller Bagger-Einstürze im vergangenen Jahr verursachte, weil das Gewicht nicht gleichmäßig über das Gerät verteilt war. Verwenden Sie beim Abstützen des Geräts mindestens 20-Tonnen-Abstützblöcke in Kombination mit massiven 10 cm (4 Zoll) Stahl-Abstützblöcken, um zusätzliche Stabilität zu gewährleisten. Sicherheit geht vor, Leute! Halten Sie alle Personen außerhalb eines Radius von 4,5 Metern (15 Fuß), während Arbeiten mit dem Heben durchgeführt werden, und vergessen Sie nicht, den OSHA-Richtlinien für Wartung von Schwerlastgeräten zu folgen, einschließlich ordnungsgemäßer Lasttestverfahren und sicherzustellen, dass die Bediener zertifiziert sind. Bevor Sie diesen nagelneuen Laufwalzen für den Bulldozer-Bagger in Betrieb nehmen, überprüfen Sie nochmals, ob alles stabil auf entweder verdichtetem Kies oder festem Betonboden steht, um unerwartete Probleme in Zukunft zu vermeiden.

Austausch der Laufwalzen und Nachinstallationstests durchführen

Schrittweises Entfernen des beschädigten Laufrollers

Beginnen Sie damit, den Spurspanner zu lockern, damit ausreichend Platz zum Arbeiten vorhanden ist. Heben Sie anschließend das Fahrwerk mit einem hochwertigen Hydraulik-Wagenheber an und stützen Sie es sicher auf den robusten Stützen ab, die von Experten für diesen Arbeitsgang empfohlen werden. Entfernen Sie danach die Befestigungsschrauben mit einem Schlagschrauber und achten Sie darauf, wie diese positioniert sind und in welcher Reihenfolge sie herausgenommen wurden. Manche Schrauben können recht fest sitzen, wenn sie lange Zeit blockiert haben. Sprühen Sie diese daher zunächst mit einem Durchdringöl ein und lassen Sie dieses etwa zehn bis fünfzehn Minuten einwirken, bevor Sie es erneut versuchen. Vergessen Sie nicht, die Achswelle auf Anzeichen von Kratzern oder Schleifspuren zu prüfen. Viele vorzeitige Rollerdefekte entstehen dadurch, dass diese Probleme an der Achse übersehen werden. Fachkreise berichten, dass laut aktuellen Umfrageergebnissen vom letzten Jahr rund 32 Prozent aller vorzeitigen Ausfälle auf unbeachtete Achsschäden zurückzuführen sind.

Montage des neuen Laufwalzen für Bulldozer, Bagger und Befestigungsteile

Richten Sie die Ersatzwalze mit der Achse aus und achten Sie auf die korrekte Flansch-Orientierung. Ziehen Sie die Schrauben im Sternmuster per Hand vor, danach mit einem kalibrierten Drehmomentschlüssel auf 450–500 Nm festziehen – Werte über diesem Spanne erhöhen die Lagerbelastung um 18 % (Journal of Construction Machinery, 2022). Prüfen Sie die freie Drehbarkeit, indem Sie die Walze manuell drehen, bevor Sie die Maschine absenken.

Einhalten der Herstellerhinweise für ordnungsgemäße Austauschverfahren

Befolgen Sie das Einlaufprotokoll des Herstellers, das üblicherweise 30 Minuten langsam laufen ohne Last vorsieht, um eine korrekte Lagerpositionierung zu ermöglichen. Moderne Servicehandbücher empfehlen Laser-Ausrichtungskontrollen während der Montage – eine Praxis, die von 67 % der Kettenfahrzeug-Werkstätten angewandt wird, um die Lebensdauer der Komponenten zu verlängern.

Schmierung, Reinigung und abschließende Prüfung nach dem Austausch

Schmieren Sie alle Schmiernippel mit hochtemperaturbeständiger Lithium-Komplex-Grease, bis frisches Fett aus den Dichtungen austritt. Entfernen Sie überschüssiges Fett, um Schmutzanreicherung zu vermeiden – Kontamination verursacht 41 % der schmierungsbedingten Ausfälle. Prüfen Sie die benachbarten Laufrollen und Umlenkrollen und ersetzen Sie alle mit mehr als 3 mm Flanschverschleiß.

Funktionsprüfung und Verifikation der Fahrwerkleistung

Fahren Sie den Bagger über gem Gelände für 15–20 Minuten und achten Sie auf unregelmäßigen Kettenanschlag oder seitliches Abdriften. Messen Sie die Kettenspannung bei kaltem und warmem Zustand und passen Sie diese so an, dass eine Durchbiegungsdifferenz von 25–30 mm gemäß den Herstellerangaben besteht. Erfassen Sie alle Daten, um eine Basislinie für zukünftige Inspektionen zu erstellen.

Häufig gestellte Fragen

Welche Hauptfunktion hat eine Laufrolle bei einem Bagger?

Laufrollen tragen die Last und gewährleisten eine gleichmäßige Bewegung der Kette entlang des Fahrwerks, indem sie den Druck auf die Maschinenstruktur verteilen.

Was ist der Unterschied zwischen einfachen und doppelten Flansch-Laufrollen?

Einzelne Rollen sind für flaches Gelände geeignet, während Doppelrollen eine bessere seitliche Stabilität auf Hängen und unebenem Untergrund bieten und somit ideal für Bulldozer- und Bergbauanwendungen sind.

Wie können Sie Anzeichen eines Ausfalls der Laufrollen erkennen?

Zu den Anzeichen zählen ungleichmäßiger Verschleiß der Kette, ungewöhnliche Vibrationen, metallische Geräusche und eingeschränkte Manövrierfähigkeit, insbesondere beim Abbiegen.

Warum ist es wichtig, die Herstellerhinweise bei der Ersetzung von Laufrollen zu beachten?

Die Einhaltung der Vorgaben gewährleistet eine ordnungsgemäße Installation, verlängert die Lebensdauer der Komponenten und verhindert vorzeitige Ausfälle.

Inhaltsverzeichnis

-

Verständnis Laufrolle für Bulldozer-Bagger Funktion und häufige Ausfallarten

- Aufbau und Funktion eines Laufrolle für Bulldozer-Bagger Unterwagen-Systeme

- Unterscheidung zwischen Einzel- und Doppelflansch Laufrollen für Bulldozer Bagger Anwendungen

- Wie sich Laufrollen von Tragrollen in Struktur und Funktion unterscheiden

- Häufige Ausfallursachen und mechanische Folgen abgenutzter Laufrollen

- Erkennen von Ausfallzeichen und Durchführen von Untersuchungen am Unterboden

- Werkzeuge, Materialien und richtige Ersatzteile vorbereiten

- Sicherheitsvorschriften und korrekte Baggerhebeverfahren

-

Austausch der Laufwalzen und Nachinstallationstests durchführen

- Schrittweises Entfernen des beschädigten Laufrollers

- Montage des neuen Laufwalzen für Bulldozer, Bagger und Befestigungsteile

- Einhalten der Herstellerhinweise für ordnungsgemäße Austauschverfahren

- Schmierung, Reinigung und abschließende Prüfung nach dem Austausch

- Funktionsprüfung und Verifikation der Fahrwerkleistung

- Häufig gestellte Fragen