Porozumění Jízdní kolečko pro bagr a dozimetr Funkce a běžné režimy poruch

Anatomie a funkce jízdního kolečka pro Jízdní kolečko pro bagr a dozimetr Podvozkové systémy

Vodicí válce hrají klíčovou roli jako nosné části ve všech typech těžkého zařízení, přenášejí přibližně tři čtvrtiny hmotnosti bagru a zároveň zajišťují hladký pohyb pásového podvozku. Tyto komponenty obvykle mají zvenku kalené ocelové kroužky, některé obsahují utěsněná ložiska uvnitř a dále pak čepy, které umožňují jejich otáčení spolu s pásem. Způsob jejich funkce pomáhá rovnoměrněji rozdělovat tlak z půdy po celém stroji. Uvnitř jsou také kanály pro přívod maziva, které snižují přímý kovový kontakt mezi jednotlivými částmi. Tím se omezí tvorba tepla způsobená třením a zpomalí se rychlé opotřebení. Podle průmyslových zpráv z roku 2023 od Ponemon Institute závisí životnost strojů před potřebou opravy výrazně na správné údržbě těchto systémů.

Rozdíl mezi jednostrannou a oboustrannou obrubou Vodicí válce pro buldozery a bagry Použití

| Typ flangu | Rozdělování zátěže | Ideální aplikace |

|---|---|---|

| Jednostranná obruba | Soustředěná síla na rovinatém terénu | Lehké bagry |

| Dvojitá příruba | Příčná stabilita na svazích/nerovném terénu | Bulldožery a horní bagry |

| Dvojité přírubové válce prodlužují životnost o 20–30 % ve vysokém zatížení tím, že zabraňují vykolejení pásu. Modely s jednoduchou přírubou nabízejí nákladově efektivní řešení pro asfaltované nebo předvídatelné staveniště. |

Jak se pásnicové válce liší od nosných válců ve struktuře a funkci

Zatímco obě komponenty podporují pásnicový řetěz, nosné válce mají užší profil a přenášejí pouze svislé zatížení. Pásnicové válce pro bulldožery a bagry mají širší základnu a zesílené příruby, které zvládají radiální síly z hmotnosti stroje, axiální síly při práci na svahu a nárazové zatížení z drsného terénu.

Běžné způsoby poruch a mechanické důsledky opotřebených pásnicových válců

Studie průmyslu z roku 2024 zjistila, že 68 % poruch podvozku vychází z problémů pásnicových válců, hlavně kvůli:

- Zapuštění ložiska : Způsobuje nepravidelný pohyb pásu a urychluje opotřebení ozubeného kola

- Eroze příruby : Zvyšuje riziko nesouososti tratě a vykolejení

- Deformace nápravy : Sníží nosnou kapacitu o 40 % a zatíží sousední komponenty

- Kontaminace maziva : Vniknutí vody zvýší tření o 300 %, což vede k rychlému únavovému poškození kovu

Opomenutí opotřebení válečků může zkrátit životnost jízdního řetězu na polovinu a zvýšit spotřebu paliva o 18 % kvůli zvýšenému zatížení pohybového motoru.

Identifikace známek poruchy a provádění inspekcí podvozku

Klíčové známky poruchy jízdních válečků u modelů buldozérů a bagrů

Obsluha by měla sledovat nerovnoměrné opotřebení tratě, abnormální vibrace, kovové skřípání a sníženou ovladatelnost – zejména při zatáčení. Viditelné opotřebení límce přesahující ztrátu výšky 5–7 mm indikuje pokročilé opotřebení. Včasná detekce je kritická, protože 68 % kolesových zařízení vykazovalo problémy s válečky před úplnou poruchou podvozku (analýza podvozku 2023).

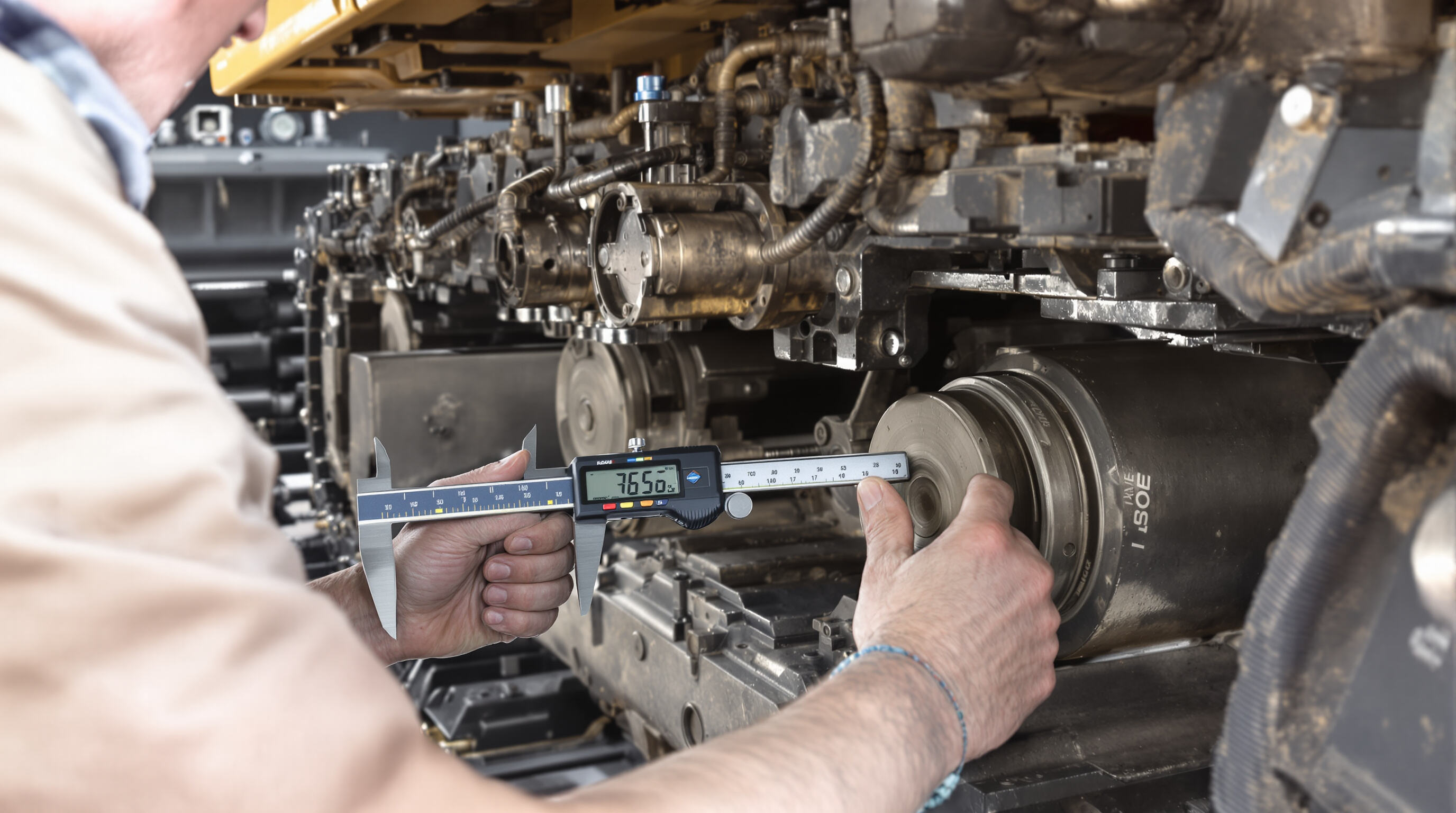

Metody inspekce a normy měření opotřebení jízdních válečků

Účinné inspekce kombinují tři metody:

- Vizuální hodnocení : Hledejte trhliny, výlehy nebo nerovnoměrné kontaktní vzorce

- Ověření rozměrů : Měřte tloušťku příruby a průměr válečků pomocí posuvného měřítka dle specifikací výrobce

- Funkční zkoušky : Ručně otáčejte válečky a zkontrolujte, zda nedochází k jejich zasekávání nebo odporu

Vyměňte komponenty, pokud opotřebení přesáhne 10 % původních rozměrů. Vždy se řiďte konkrétními tabulkami opotřebení od výrobce pro modely válečků pro buldozery a bagry.

Kontrola náboje a okolních komponent na sekundární poškození

Použijte vnitřní měřítko k prohlídce nábojových sedadel na rýhování nebo oválnost – i deformace o velikosti 0,5 mm mohou urychlit opotřebení nových válečků. Posuďte sousední díly:

- Zuby hnacího kola pro opotřebení (vyměňte, pokud opotřebení ≥4 mm)

- Napínací kola pro deformaci okraje

- Zkontrolujte opotřebení čepů v rámu, pokud přesahuje 3 mm

Zaznamenejte výsledky ve standardizovaném formátu:

| Komponent | Povolené opotřebení | Měřicí nástroj |

|---|---|---|

| Válečkový bok | ≤8mm | Digitální posuvné měřítko |

| Díra v náboji | ≤0.3mm | Hodítko pro měření děr |

| Čep v rámové trati | ≤2,5mm | Sada měřidel pro zjištění opotřebení |

Před opětovným montáží a utažením matic náboje na specifikace výrobce (±5 % tolerance) pomocí kalibrovaného klíče na moment čistěte dutiny válečků rozpouštědlem.

Příprava nástrojů, materiálů a správných náhradních komponent

Základní nástroje a materiály pro výměnu jízdních koleček

Úspěšná výměna vyžaduje:

- Hydraulické zvedáky (nosnost 10–30 tun)

- Klíč s momentovým měřením (rozsah 300–600 Nm)

- Stavebnice pro lisování ložisek

- Tuhý mazivo pro vysoké teploty (NLGI #2 nebo ekvivalent)

- Šrouby třídy ISO 898-1 Class 10.9

Ochranné pomůcky – včetně bot s ocelovou špičkou a zařízení pro zablokování hydrauliky – jsou nezbytné. Nedostatečná příprava nástrojů přispívá k 34 % zranění souvisejících s podvozkem (Zpráva o údržbě zařízení 2023).

Výběr správného jízdního kolečka v souladu s typem buldozéru nebo bagru

Vyberte náhrady podle typu příruby (jednoduchá/dvojitá) a průměru nápravy (tolerance ±1 mm). Pro bagry do 20 tun poskytují dvojitě přírubové válce o 23 % lepší rozložení bočního zatížení. Potvrďte kompatibilitu pomocí diagramů originálního výrobce pro:

- Šířka válce (obvykle 150–250 mm pro střední jednotky)

- Typ těsnění (labyrintové vs. hřídelové těsnění)

- Tvrdost (55–60 HRC pro běžné použití)

Zajištění kompatibility dílů s důvěryhodnými dodavateli

Získejte komponenty odpovídající specifikacím originálního výrobce ohledně metalurgie a rozměrové přesnosti. Renomovaní dodavatelé dodržují toleranční normy ISO 286-2, čímž se snižuje předčasné opotřebení až o 40 % podle terénních testů. U kritických aplikací požádejte o certifikované zkušební protokoly materiálu (MTR), které potvrzují složení slitiny (např. 42CrMo4/4140 ocel).

Profílní tip: Používejte „kontrolní seznam kompatibility“ s výrobními čísly zařízení, historií údržby a předchozími sériemi dílů.

Bezpečnostní opatření a správný postup zvedání bagrů

Kritická bezpečnostní opatření během údržby podvozku

Než začnete jakoukoli práci, je důležité zavést zámky/štítové (LOTO) postupy, aby se zařízení nezapnulo omylem, zatímco na něm někdo pracuje. Také záleží na ochranném vybavení. Zaměstnanci by rozhodně měli mít schválené položky podle ANSI, jako jsou boty s ocelovou špičkou, silné rukavice a vhodná ochrana očí při práci v blízkosti strojů. Při nastavování rypadla se ujistěte, že stojí pevně na rovném povrchu. Pokud je k dispozici, použijte výklopné podpěry nebo kvalitní dřevěné podklady. Podle studie zveřejněné v Occupational Safety Journal v roce 2022 došlo téměř u čtvrtiny zranění podvozku právě proto, že stroje nebyly řádně stabilizovány. Nezapomeňte také pravidelně kontrolovat hydraulické systémy na případné úniky. I malé kapky mohou vést k velkým problémům během zvedacích prací, což si nikdo nepřeje uprostřed práce.

Bezpečné způsoby zvedání a podpory rypadla pro prevenci nehod

Vždy nejprve zkontrolujte zatěžovací tabulku zařízení a ujistěte se, že zvedáte v těchto výrobcem schválených bodech zvedání. Viděli jsme příliš mnoho problémů, kdy hydraulické válce selhaly, což dokonce způsobilo 17 % všech kolapsů bagrů v loňském roce, protože hmotnost nebyla správně rozložena po celém stroji. Při podpírání zařízení použijte alespoň podpěry s nosností 20 tun spolu s pevnými dřevěnými tvary o výšce 4 palce pro zajištění extra stability. Bezpečnost je na prvním místě! Udržujte všechny osoby mimo poloměr 15 stop (4,5 metru) během provádění jakýchkoli prací se zvedáním a nezapomeňte dodržovat pokyny OSHA pro údržbu těžkého zařízení, včetně správných postupů při zátěžových testech a ujistěte se, že obsluhující personál je certifikovaný. Než uvedete do provozu zcela nový valník pro buldozerový bagr, dvakrát zkontrolujte, že vše je stabilní, a to buď na zhutněném štěrku, nebo na pevné betonové ploše, abyste předešli neočekávaným problémům v budoucnu.

Provedení výměny valníku a kontrola po instalaci

Postupné odstranění poškozeného valivého kolečka

Začněte uvolněním napínáku pásu, aby vznikl dostatečný prostor pro práci. Dále zvedněte podvozek vozidla pomocí kvalitní hydraulického zvedáku a bezpečně jej podepřete silnými stojany, které se pro tuto práci doporučují. Při vyjímání upevňovacích šroubů použijte nárazový klíč a věnujte pozornost jejich pozici a pořadí, v jakém byly vyjmuty. Některé šrouby mohou být opravdu problematické, pokud už dlouho trčí. Než se o to znovu pokusíte, naneste na ně dostatek rozpouštěcího oleje a nechte ho působit asi deset až patnáct minut. Nezapomeňte také zkontrolovat hřídel nápravy na případné známky poškození nebo oděrku. Mnoho předčasných poruch valivých koleček je způsobeno právě tím, že se tyto problémy na nápravě přehlédnou. Průmyslová data uvádějí, že přibližně 32 % všech předčasných poruch je způsobeno právě přehlédnutým poškozením nápravy, jak to vyplývá z nejnovějších průzkumů z minulého roku.

Montáž nového valivého koleje pro buldozerové bagry a upevňovací prvky

Zarovnejte náhradní kolečko s nábojem, přičemž zajistěte správnou orientaci příruby. Ručně utáhněte šrouby ve hvězdicovém vzoru a poté je dotáhněte momentem 450–500 Nm pomocí kalibrovaného klíče – překročení tohoto rozmezí zvyšuje napětí ložiska o 18 % (Journal of Construction Machinery, 2022). Před spuštěním stroje ověřte volné otáčení kolečka jeho manuálním roztočením.

Postup podle pokynů výrobce pro správné výměnné procedury

Dodržujte zlomový protokol od výrobce originálního zařízení (OEM), který obvykle zahrnuje 30 minut provozu při nízké rychlosti bez zatížení, aby se ložiska správně dosedla. Moderní servisní příručky doporučují během instalace provádět kontrolu laserového zarovnání, což je praxe přijatá 67 % servisů zvláčkových strojů za účelem prodloužení životnosti komponent.

Mazání, čištění a závěrečná kontrola po výměně

Naneste vysokoteplotní lithiové komplexní mazivo na všechny mazací hrdla, dokud čerstvé mazivo nevytlačí ze těsnění. Odstraňte přebytek, aby nedocházelo k usazování nečistot – kontaminace způsobuje 41 % poruch souvisejících s mazáním. Zkontrolujte sousední nosné válce a volně běžící kladky a vyměňte ty, jejichž opotřebení límce přesahuje 3 mm.

Zkušební provoz a ověření výkonnosti podvozku

Provozujte bagr po různém terénu po dobu 15–20 minut a sledujte nepravidelné nárazy pásu nebo boční posun. Změřte napnutí pásů za studena i za tepla a upravte je tak, aby rozdíl průhybu činil 25–30 mm podle pokynů výrobce. Zaznamenejte všechna data za účelem vytvoření výchozího bodu pro budoucí kontroly.

Nejčastější dotazy

Jaká je hlavní funkce vodicího válce u bagru?

Vodicí válce nesou zátěž a zajistí hladký pohyb pásu po podvozku, přičemž rozvádějí tlak po konstrukci stroje.

Jaký je rozdíl mezi jednoduchým a dvojitým vodicím válcem?

Jednoduché válečky jsou vhodné pro rovné terény, zatímco dvojité válečky nabízejí lepší boční stabilitu na svazích a nerovném terénu, což je ideální pro buldozery a těžební aplikace.

Jak lze identifikovat známky poruchy válečků podvozku?

Mezi příznaky patří nerovnoměrné opotřebení podvozku, abnormální vibrace, kovové zvuky a snížená ovladatelnost, zejména při zatáčení.

Proč je důležité dodržovat pokyny výrobce při výměně válečků podvozku?

Dodržování pokynů zajišťuje správnou instalaci, prodlužuje životnost komponent a předchází předčasným poruchám.

Obsah

-

Porozumění Jízdní kolečko pro bagr a dozimetr Funkce a běžné režimy poruch

- Anatomie a funkce jízdního kolečka pro Jízdní kolečko pro bagr a dozimetr Podvozkové systémy

- Rozdíl mezi jednostrannou a oboustrannou obrubou Vodicí válce pro buldozery a bagry Použití

- Jak se pásnicové válce liší od nosných válců ve struktuře a funkci

- Běžné způsoby poruch a mechanické důsledky opotřebených pásnicových válců

- Identifikace známek poruchy a provádění inspekcí podvozku

- Příprava nástrojů, materiálů a správných náhradních komponent

- Bezpečnostní opatření a správný postup zvedání bagrů

- Provedení výměny valníku a kontrola po instalaci

- Nejčastější dotazy