Comprensión Rodillo de Cadena para Excavadora de Bulldozer Funcionamiento y Modos Comunes de Fallo

Anatomía y Funcionamiento de un Rodillo de Cadena para Excavadora de Bulldozer Sistemas de Chasis Inferior

Los rodillos de rodaje desempeñan un papel fundamental como componentes portantes en todo tipo de equipos pesados, soportando aproximadamente tres cuartas partes del peso de una excavadora mientras permiten que la cadena de rodaje se mueva suavemente a lo largo del chasis. Estos componentes suelen contar con anillos de acero endurecido en la parte exterior, algunos cojinetes sellados en el interior, además de piezas de eje que les permiten girar junto con la oruga misma. Su funcionamiento ayuda a distribuir de manera más uniforme la presión proveniente del terreno sobre la máquina. También disponen de canales internos para la aplicación de grasa, lo que reduce el contacto directo entre las piezas metálicas. Esto disminuye la acumulación de calor por fricción y retrasa el desgaste excesivo. Según informes de la industria de Ponemon publicados en 2023, el mantenimiento adecuado de estos sistemas marca una gran diferencia en cuanto al tiempo que las máquinas pueden operar antes de requerir reparaciones.

Diferencia entre rodillos de simple y doble brida Rodillos de Rodaje para Excavadora de Bulldozer Aplicaciones

| Tipo de Banda | Distribución de la carga | Aplicación Ideal |

|---|---|---|

| Simple Brida | Fuerza centralizada en terreno plano | Excavadoras ligeras |

| Las demás | Estabilidad lateral en pendientes/superficies irregulares | Bulldozers y excavadoras mineras |

| Los rodillos de doble brida prolongan la vida útil en un 20-30% en entornos de alta exigencia al prevenir el descarrilamiento de las cadenas. Los modelos de una sola brida ofrecen una solución económica para obras en superficies pavimentadas o predecibles. |

Cómo se Diferencian los Rodillos de Cadena de los Rodillos Portadores en Estructura y Función

Aunque ambos soportan la cadena, los rodillos portadores tienen un perfil más estrecho y soportan únicamente cargas verticales. Los rodillos de cadena para excavadoras bulldozer tienen bases más anchas y bridas reforzadas para gestionar fuerzas radiales del peso de la máquina, fuerzas axiales durante operaciones en pendiente y cargas de choque del terreno irregular.

Modos Comunes de Fallo y Consecuencias Mecánicas por Desgaste de los Rodillos de Cadena

Un estudio del sector en 2024 reveló que el 68% de los fallos en el tren de rodaje se originan en problemas con los rodillos de cadena, principalmente debidos a:

- Atascamiento de cojinetes : Provoca movimiento irregular de la cadena y acelera el desgaste del piñón

- Erosión de la brida : Aumenta el riesgo de desalineación y descarrilamiento de la cadena

- Deformación del eje : Reduce la capacidad de carga en un 40% y esfuerza los componentes adyacentes

- Contaminación del lubricante : La entrada de agua aumenta la fricción en un 300%, provocando fatiga rápida del metal

El desgaste descuidado de los rodillos puede reducir la vida útil de la cadena de rodaje a la mitad y aumentar el consumo de combustible en un 18% debido a la mayor carga en el motor de tracción.

Identificación de signos de fallo y realización de inspecciones del bastidor inferior

Principales signos de fallo en rodillos de cadena en modelos de bulldozer y excavadoras

Los operadores deben monitorear desgaste irregular de la cadena, vibraciones anormales, ruidos metálicos de rozamiento y reducción de la maniobrabilidad—especialmente durante las curvas. La erosión visible del flanco que excede una pérdida de altura de 5-7 mm indica desgaste avanzado. La detección temprana es fundamental, ya que el 68% del equipo con cadena de rodaje mostró problemas relacionados con los rodillos antes de fallos completos del bastidor inferior (análisis de bastidor inferior 2023).

Técnicas de inspección y estándares de medición del desgaste para rodillos de cadena

Las inspecciones efectivas combinan tres métodos:

- Evaluación Visual : Busque grietas, picaduras o patrones de contacto irregulares

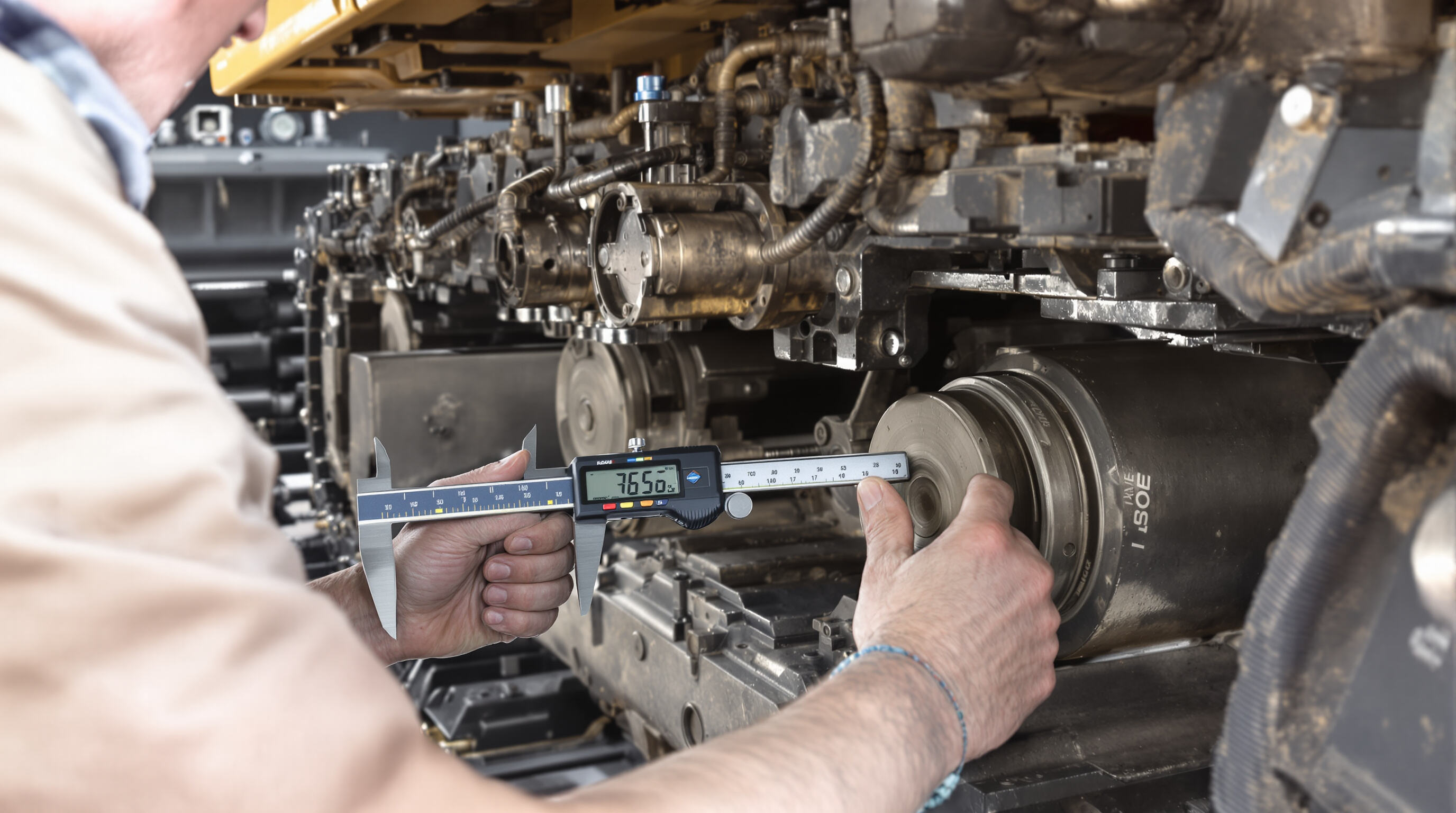

- Verificación Dimensional : Mida el espesor del flange y el diámetro del rodillo con calibrador según las especificaciones del fabricante

- Pruebas Funcionales : Gire manualmente los rodillos para verificar atascos o resistencia

Reemplace los componentes cuando el desgaste exceda el 10% de las dimensiones originales. Consulte siempre las tablas de desgaste específicas del fabricante para modelos de rodillos de pista de excavadoras y bulldozers.

Verifique el eje y los componentes circundantes en busca de daños secundarios

Use un calibrador interno para inspeccionar los asientos del eje en busca de rayas o deformaciones elípticas: distorsiones tan pequeñas como 0,5 mm pueden acelerar el desgaste del rodillo nuevo. Evalúe las piezas adyacentes:

- Dientes del piñón para enganchar (reemplazar si el desgaste es ≥4 mm)

- Ruedas tensoras para deformación del borde

- Eslabones de pista para desgaste de bujes superior a 3 mm

Documente los hallazgos en un formato estandarizado:

| Componente | Desgaste Permitido | Herramienta de Medición |

|---|---|---|

| Borde del Rodillo | no superior a 8 mm | Calibrador Digital |

| Agujero del Eje | ≤0.3mm | Calibrador de Agujero |

| Pasador de Enlace de Cadena | ≤ 2,5 mm | Juego de Calibrador de Desgaste |

Limpie los huecos de los rodillos con disolvente antes del reensamblaje y apriete las tuercas del eje según las especificaciones del fabricante (tolerancia ±5%) utilizando una llave dinamométrica calibrada.

Preparación de Herramientas, Materiales y Componentes de Repuesto Correctos

Herramientas y Materiales Esenciales para el Reemplazo del Rodillo de Cadena

El reemplazo exitoso requiere:

- Gatos hidráulicos (capacidad de 10-30 toneladas)

- Llave de torque (rango de 300-600 Nm)

- Kit de prensa para rodamientos

- Grasa de alta temperatura (NLGI #2 o equivalente)

- Tornillos ISO 898-1 Clase 10.9

Equipo de seguridad, incluidos botas con puntera de acero y dispositivos de bloqueo hidráulico, es esencial. La preparación inadecuada de herramientas contribuye al 34% de las lesiones relacionadas con el chasis (Informe de Mantenimiento de Equipos 2023).

Selección del Rodillo de Cadena Correcto para Compatibilidad con Bulldozer y Excavadora

Elija repuestos según el tipo de brida (simple/doble) y el diámetro del eje (tolerancia ±1 mm). Para excavadoras de menos de 20 toneladas, los rodillos de doble brida ofrecen un 23% mejor distribución de carga lateral. Confirme la compatibilidad utilizando diagramas OEM para:

- Ancho del rodillo (típicamente 150-250 mm para unidades de tamaño mediano)

- Tipo de sellado (sellos laberínticos vs. sellos de labio)

- Clasificación de dureza (55-60 HRC para uso estándar)

Asegurando la compatibilidad de piezas con proveedores de confianza

Adquirir componentes que cumplan con las especificaciones del fabricante en cuanto a metalurgia y precisión dimensional. Proveedores reputados cumplen con los estándares de tolerancia ISO 286-2, reduciendo el desgaste prematuro hasta en un 40% en pruebas de campo. Para aplicaciones críticas, solicitar informes de ensayo de materiales certificados (MTRs) que confirmen la composición de la aleación (por ejemplo, acero 42CrMo4/4140).

Consejo profesional: Mantener una "lista de verificación de compatibilidad" con números de serie del equipo, historial de servicio y lotes anteriores de piezas.

Protocolos de seguridad y procedimientos correctos para levantar excavadoras

Precauciones de seguridad críticas durante el mantenimiento del bastidor

Antes de comenzar cualquier trabajo, es fundamental implementar procedimientos de bloqueo/etiquetado (LOTO) para que el equipo no se inicie accidentalmente mientras alguien está trabajando en él. También es importante utilizar equipos de seguridad. Los trabajadores deben contar definitivamente con artículos aprobados por ANSI, como botas con puntera de acero, guantes de uso rudo y protección ocular adecuada cuando estén operando cerca de maquinaria. Al instalar una excavadora, asegúrese de que esté firmemente apoyada sobre una superficie plana. Utilice patas estabilizadoras si están disponibles o bloques de madera de buena calidad debajo. Según un estudio publicado en la revista Occupational Safety Journal en 2022, casi una cuarta parte de todas las lesiones en el bastidor inferior ocurren porque las máquinas no están adecuadamente estabilizadas. No olvide revisar regularmente los sistemas hidráulicos en busca de cualquier signo de fuga. Incluso las goteras pequeñas pueden provocar problemas graves durante las operaciones de elevación, algo que nadie quiere enfrentar en medio de un trabajo.

Técnicas Seguras para Levantar y Sostener una Excavadora para Prevenir Accidentes

Siempre revise primero la tabla de carga del equipo y asegúrese de levantarlo en esos puntos de elevación aprobados por el fabricante. Hemos visto demasiados problemas donde los cilindros hidráulicos fallaron, causando en realidad el 17% de todos los colapsos de excavadoras el año pasado debido a que el peso no estaba distribuido correctamente a través de la máquina. Al soportar el equipo, utilice al menos soportes de 20 toneladas junto con bloques de madera sólida de 4 pulgadas para mayor estabilidad. ¡Primero la seguridad! Mantenga a todas las personas fuera de un radio de 15 pies mientras se realiza cualquier trabajo de elevación y no olvide seguir esas directrices de OSHA para el mantenimiento de equipos pesados, incluyendo los procedimientos adecuados de prueba de carga y asegurarse de que los operadores estén certificados. Antes de poner en funcionamiento ese nuevo Rodillo de Cadena para la Motoniveladora Excavadora, revise nuevamente que todo esté estable sobre superficies de grava compactada o concreto sólido para evitar cualquier problema inesperado en el futuro.

Ejecución del Reemplazo del Rodillo de Cadena y Verificaciones Posteriores a la Instalación

Desmontaje paso a paso del rodillo dañado de la pista

Comience aflojando el tensor de la pista para tener suficiente espacio para trabajar. Luego, eleve el chasis con un gato hidráulico de buena calidad y colóquelo de forma segura sobre soportes resistentes, los cuales son recomendados por todos para este trabajo. Al retirar los pernos de montaje, utilice una llave de impacto y preste atención a su posición y al orden en que fueron extraídos. Algunos pernos pueden ser realmente difíciles si han estado atascados durante mucho tiempo. Rocíe un buen amounto de aceite penetrante primero y deje actuar durante aproximadamente diez a quince minutos antes de intentar nuevamente. No olvide revisar el eje para detectar signos de rayado o gripado. Aunque parezca increíble, muchos fallos prematuros de los rodillos ocurren porque las personas pasan por alto estos problemas en el eje. Según los expertos del sector, alrededor del 32 por ciento de todas las fallas prematuras se deben a daños en el eje que no fueron detectados, según los últimos resultados de encuestas realizadas el año pasado.

Instalación del Nuevo Rodillo de Carril para Bulldozer Excavador y Fijación del Hardware

Alinee el rodillo de repuesto con el eje, asegurando la orientación correcta de la brida. Apretar los tornillos manualmente en un patrón en estrella y luego aplicar un par de apriete de 450-500 Nm utilizando una llave calibrada; exceder este rango incrementa el esfuerzo en el rodamiento en un 18% (Journal of Construction Machinery, 2022). Verifique la rotación libre girando manualmente el rodillo antes de bajar la máquina.

Seguir las Directrices del Fabricante para un Correcto Procedimiento de Reemplazo

Cumpla con el protocolo de rodaje del fabricante original, que generalmente implica 30 minutos de operación a baja velocidad sin carga para permitir un adecuado asentamiento del rodamiento. Los manuales modernos de servicio recomiendan verificaciones de alineación láser durante la instalación, una práctica adoptada por el 67% de los talleres de equipos sobre orugas para prolongar la vida útil de los componentes.

Lubricación, Limpieza e Inspección Final Tras el Reemplazo

Lubrique todos los engrasadores con grasa compleja de litio de alta temperatura hasta que grasa nueva salga por los sellos. Retire el exceso para evitar la acumulación de suciedad, ya que la contaminación causa el 41% de las fallas relacionadas con la lubricación. Inspeccione los rodillos y poleas adyacentes, reemplazando aquellos con desgaste superior a 3 mm en la brida.

Prueba de Funcionamiento y Verificación del Rendimiento del Chasis

Opere la excavadora sobre terreno variado durante 15-20 minutos, monitoreando posibles golpeteos irregulares de la oruga o desviación lateral. Mida la tensión de las orugas en condiciones frías y calientes, ajustándolas para mantener una diferencia de flecha de 25-30 mm según las indicaciones del fabricante. Registre todos los datos para establecer una línea de base para inspecciones futuras.

Preguntas frecuentes

¿Cuál es la función principal de un rodillo de oruga en una excavadora?

Los rodillos de oruga soportan la carga y aseguran un movimiento suave de la cadena de oruga a lo largo del chasis, distribuyendo la presión a través de la estructura de la máquina.

¿Cuál es la diferencia entre rodillos de oruga de una brida y de dos bridas?

Los rodillos de una sola brida son adecuados para terrenos planos, mientras que los rodillos de doble brida ofrecen una mejor estabilidad lateral para pendientes y terrenos irregulares, lo que los hace ideales para aplicaciones de bulldozers y minería.

¿Cómo puedes identificar señales de fallo en los rodillos de la oruga?

Las señales incluyen desgaste irregular de la oruga, vibraciones anormales, ruidos metálicos y una menor maniobrabilidad, especialmente durante giros.

¿Por qué es importante seguir las instrucciones del fabricante durante el reemplazo de los rodillos de la oruga?

Seguir las instrucciones garantiza una instalación correcta, prolonga la vida útil de los componentes y evita fallos prematuros.

Tabla de Contenido

-

Comprensión Rodillo de Cadena para Excavadora de Bulldozer Funcionamiento y Modos Comunes de Fallo

- Anatomía y Funcionamiento de un Rodillo de Cadena para Excavadora de Bulldozer Sistemas de Chasis Inferior

- Diferencia entre rodillos de simple y doble brida Rodillos de Rodaje para Excavadora de Bulldozer Aplicaciones

- Cómo se Diferencian los Rodillos de Cadena de los Rodillos Portadores en Estructura y Función

- Modos Comunes de Fallo y Consecuencias Mecánicas por Desgaste de los Rodillos de Cadena

- Identificación de signos de fallo y realización de inspecciones del bastidor inferior

- Preparación de Herramientas, Materiales y Componentes de Repuesto Correctos

- Protocolos de seguridad y procedimientos correctos para levantar excavadoras

-

Ejecución del Reemplazo del Rodillo de Cadena y Verificaciones Posteriores a la Instalación

- Desmontaje paso a paso del rodillo dañado de la pista

- Instalación del Nuevo Rodillo de Carril para Bulldozer Excavador y Fijación del Hardware

- Seguir las Directrices del Fabricante para un Correcto Procedimiento de Reemplazo

- Lubricación, Limpieza e Inspección Final Tras el Reemplazo

- Prueba de Funcionamiento y Verificación del Rendimiento del Chasis

-

Preguntas frecuentes

- ¿Cuál es la función principal de un rodillo de oruga en una excavadora?

- ¿Cuál es la diferencia entre rodillos de oruga de una brida y de dos bridas?

- ¿Cómo puedes identificar señales de fallo en los rodillos de la oruga?

- ¿Por qué es importante seguir las instrucciones del fabricante durante el reemplazo de los rodillos de la oruga?