Zrozumienie Wałek podtrzymujący do koparki gąsienicowej Funkcja i najczęstsze tryby uszkodzeń

Anatomia i funkcja Wałek podtrzymujący do koparki gąsienicowej Systemy podwozia dolnego

Walcowanie torowe odgrywa kluczową rolę jako elementy nośne w różnego rodzaju maszynach ciężkich, przejmując około trzech czwartych masy koparki, jednocześnie umożliwiając płynne przemieszczanie się łańcucha torowego wzdłuż podwozia. Te komponenty zazwyczaj posiadają na zewnątrz hartowane stalowe pierścienie, uszczelnione łożyska wewnątrz oraz części osiowe pozwalające im obracać się razem z torowiskiem. Ich sposób działania pomaga równomierniej rozkładać ciśnienie pochodzące od podłoża na całą maszynę. Wewnątrz znajdują się także kanały dozujące smar, które zmniejszają bezpośredni kontakt metalu z metalem. To ogranicza nagromadzenie ciepła wynikające z tarcia i spowalnia szybkie zużywanie się części. Zgodnie z raportami branżowymi z 2023 roku opracowanymi przez Ponemon, odpowiednia konserwacja tych systemów znacząco wpływa na czas działania maszyn przed koniecznością dokonania napraw.

Różnice między wałkowaniem jedno- a dwu-krzywkowym Walcowanie torowe do buldożerów i koparek Zastosowania

| Typ flangi | Rozkład obciążenia | Idealne zastosowanie |

|---|---|---|

| Jedna krzywka | Zcentralizowana siła na terenie płaskim | Koparki lekkie |

| Dwukrotne kołnierze | Stabilność boczna na zboczach/nierównym terenie | Spychacze i koparki górnicze |

| Walcujące podwójne kołnierze przedłużają żywotność o 20-30% w warunkach wysokiego obciążenia dzięki zapobieganiu wykolejeniu gąsienicy. Modele z jednym kołnierzem oferują rozwiązanie ekonomiczne na nawierzchniach utwardzonych lub przewidywalnych placach budowy. |

Różnice konstrukcyjne i funkcjonalne między rolkami gąsienicowymi a rolkami nośnymi

Chociaż oba typy wspierają łańcuch gąsienicy, rolki nośne mają węższy profil i przejmują jedynie obciążenia pionowe. Rolki gąsienicowe do spychaczy i koparek charakteryzują się szerszą podstawą oraz wzmocnionymi kołnierzami, które absorbują siły radialne wynikające z masy maszyny, siły osiowe podczas pracy na zboczach oraz wstrząsy z nierównego terenu.

Typowe tryby uszkodzeń i konsekwencje mechaniczne zużytych rolek gąsienicowych

Badanie branżowe z 2024 roku wykazało, że 68% usterek podwozi pochodzi z problemów rolek gąsienicowych, głównie z powodu:

- Przywiązanie łożyska : Powoduje nieregularny ruch gąsienicy i przyspiesza jej zużycie

- Erozja kołnierza : Zwiększa ryzyko nieprawidłowego ustawienia i wykolejenia gąsienicy

- Odkształcenie osi : Zmniejsza nośność o 40% i obciąża sąsiednie komponenty

- Zanieczyszczenie smaru : Przenikanie wody zwiększa tarcie o 300%, prowadząc do szybkiego zmęczenia metalu

Zaniedbane zużycie rolek może skrócić żywotność łańcucha torowego o połowę i zwiększyć zużycie paliwa o 18% z powodu wzrostu obciążenia silnika napędowego.

Identyfikacja objawów uszkodzenia i przeprowadzanie inspekcji podwozia

Główne objawy zużycia rolek w ciągnikach gąsienicowych i koparkach

Operatorzy powinni zwracać uwagę na nierównomierne zużycie gąsienic, nietypowe wibracje, dźwięki przypominające zgrzytanie metalu oraz ograniczoną zwrotność – szczególnie podczas skrętów. Widoczne zużycie krawędzi o wysokości powyżej 5–7 mm wskazuje zaawansowane zużycie. Wczesne wykrycie jest kluczowe, ponieważ 68% maszyn gąsienicowych wykazało problemy z rolkami przed całkowitym uszkodzeniem podwozia (analiza z 2023 roku).

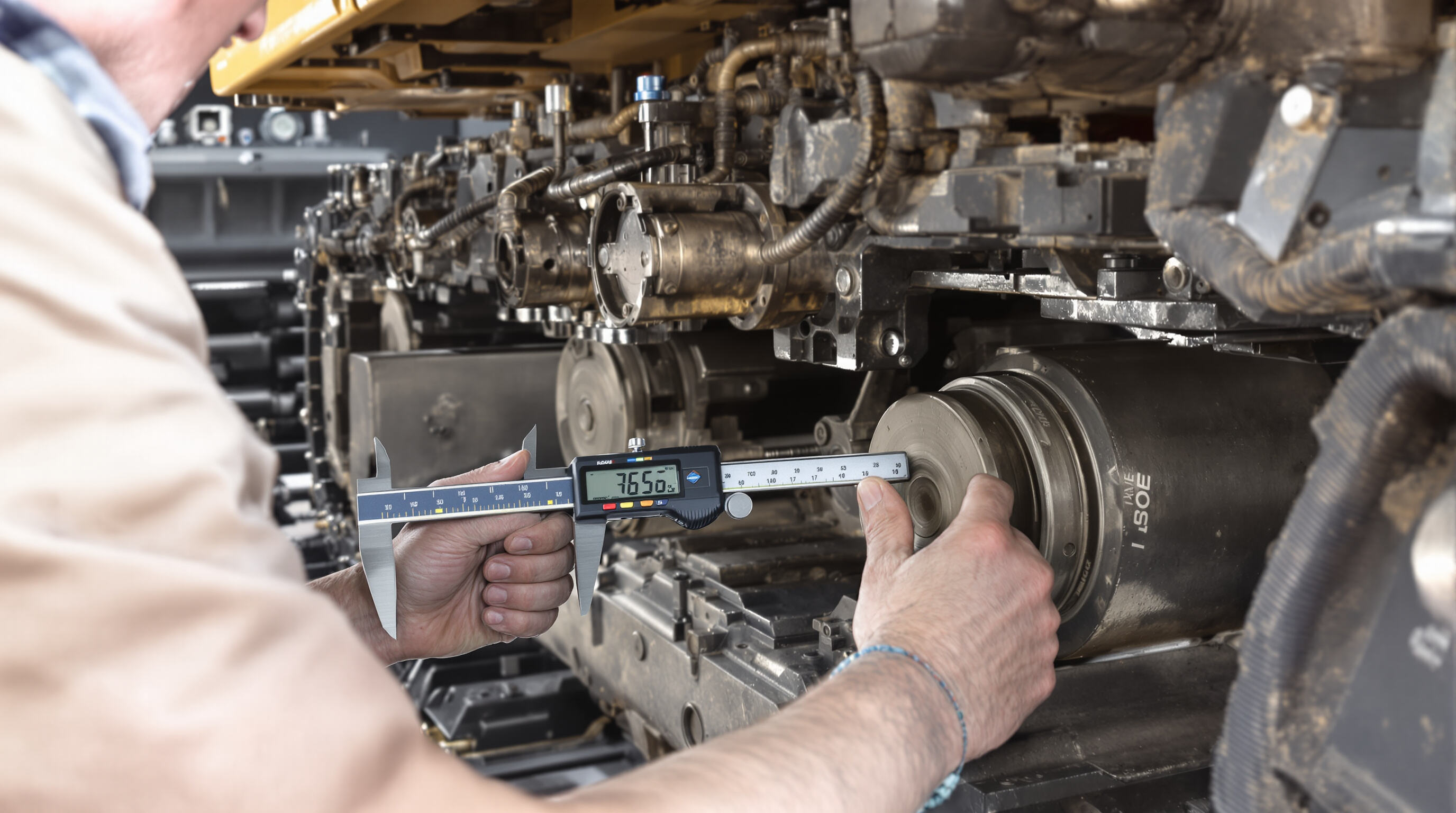

Techniki inspekcji i standardy pomiaru zużycia rolek

Efektywne inspekcje łączą trzy metody:

- Ocena wizualna : Poszukaj pęknięć, ubytków lub nierównomiernych śladów kontaktu

- Weryfikacja wymiarowa : Zmierz grubość kołnierza i średnicę rolek suwmiarką zgodnie z normami producenta

- Testowanie funkcyjne : Ręcznie obróć rolki, aby sprawdzić, czy nie występuje zaciskanie lub opór

Wymieniaj komponenty, gdy zużycie przekracza 10% pierwotnych wymiarów. Zawsze odnosić się do wykresów zużycia specyficznych dla producenta dla modeli Gąsienic rolek do buldożerów-wykoparek.

Sprawdzanie osi i otaczających ją komponentów pod kątem wtórnego uszkodzenia

Użyj czujnika otworu, aby sprawdzić miejsca osadzenia osi pod kątem zadziorów lub owalizacji – odkształcenia nawet do 0,5 mm mogą przyspieszyć zużycie nowych rolek. Oceń części sąsiednie:

- Zęby koła napędowego pod kątem wydłużenia haków (wymień, jeśli zużycie ≥4 mm)

- Koła napinające pod kątem odkształcenia obręczy

- Ogniwa gąsienic pod kątem zużycia buczyn przekraczającego 3 mm

Dokumentuj wyniki w standardowym formacie:

| Komponent | Dopuszczalne zużycie | Narzędzie pomiarowe |

|---|---|---|

| Koło zębate | ≤ 8 mm | Cyfrowy kaloger |

| Otwór wałowy | ≤0.3mm | Suwmiarka do otworów |

| Pinezka łączeniowa ogniw | ≤ 2,5 mm | Zestaw suwmiarek do pomiaru zużycia |

Przed ponownym montażem oczyść wnętrza kół zębatych rozpuszczalnikiem i dokręć nakrętki wałowe zgodnie z normami producenta (tolerancja ±5%) za pomocą kalibrowanego klucza dynamometrycznego.

Przygotowanie narzędzi, materiałów i odpowiednich części zamiennych

Narzędzia i materiały niezbędne do wymiany rolek torowych

Pomyślna wymiana wymaga:

- Podnośniki hydrauliczne (o pojemności 10–30 ton)

- Klucz dynamometryczny (zakres 300–600 Nm)

- Zestaw do montażu łożysk

- Smár o wysokiej temperaturze pracy (NLGI #2 lub równoważny)

- Śruby klasy ISO 898-1 10.9

Środki ochrony osobistej – w tym buty z noskami stalowymi i urządzenia blokujące hydrauliczne – są niezbędne. Nieprawidłowe przygotowanie narzędzi przyczynia się do 34% urazów związanych z podwoziem (Raport Utrzymaniowy Sprzętu 2023).

Wybór odpowiedniej rolki torowej pod względem kompatybilności z buldożerem i koparką

Dobieraj elementy zamienné na podstawie typu kołnierza (pojedynczy/podwójny) i średnicy osi (tolerancja ±1 mm). Dla koparek poniżej 20 ton rolek z podwójnym kołnierzem zapewniają 23% lepszy rozkład obciążenia bocznego. Potwierdź kompatybilność przy użyciu schematów OEM dla:

- Szerokość wałka (zazwyczaj 150-250 mm dla jednostek średniej wielkości)

- Typ uszczelnienia (labyrinth vs. uszczelnienia wargowe)

- Twardość (55-60 HRC dla zastosowań standardowych)

Zapewnienie kompatybilności części dzięki zaufanym dostawcom

Dostarczanie komponentów spełniających specyfikacje OEM pod względem metalurgii i dokładności wymiarowej. Reputacyjni dostawcy przestrzegają norm tolerancji ISO 286-2, co zmniejsza przedwczesne zużycie o do 40% w testach terenowych. W przypadku zastosowań krytycznych żądaj certyfikowanych raportów z badań materiałów (MTRs) potwierdzających skład stopu (np. stal 42CrMo4/4140).

Pro Tip: Utrzymanie „listy kontrolnej kompatybilności” z numerami seryjnymi urządzeń, historią serwisową i poprzednimi partiami części.

Protokoły bezpieczeństwa i prawidłowe procedury podnoszenia koparek

Krytyczne środki ostrożności podczas konserwacji podwozia

Zanim rozpoczniesz jakąkolwiek pracę, konieczne jest wdrożenie procedur blokady/oznakowania (LOTO), aby zapobiec przypadkowemu uruchomieniu się sprzętu w trakcie wykonywania prac. Równie istotny jest sprzęt ochronny. Pracownicy powinni zdecydowanie posiadać zatwierdzone przez ANSI elementy, takie jak buty z noskami stalowymi, rękawice robocze i odpowiednie ochrony oczu podczas pracy w pobliżu maszyn. Ustawiając koparkę, upewnij się, że stoi ona stabilnie na płaskim podłożu. Wykorzystaj podpory lub dobrej jakości drewniane klocki w podstawie. Zgodnie z badaniem opublikowanym w Occupational Safety Journal w 2022 roku, aż jedna czwarta wszystkich urazów podwozia ma miejsce z powodu niewłaściwego ustabilizowania maszyn. Nie zapomnij również regularnie sprawdzać układów hydraulicznych pod kątem oznak wycieków. Nawet niewielkie przecieki mogą prowadzić do poważnych problemów podczas operacji podnoszenia, czego nikt nie chce doświadczyć w trakcie pracy.

Bezpieczne techniki podnoszenia i podpierania koparek w celu zapobiegania wypadkom

Zawsze najpierw sprawdź wykres obciążenia urządzenia i upewnij się, że podnosisz je w miejscach podparcia zatwierdzonych przez producenta. Wielokrotnie zauważaliśmy problemy, w których cylindry hydrauliczne uległy awarii, powodując aż 17% przypadków zawalenia się koparek w zeszłym roku z powodu niewłaściwego rozłożenia ciężaru na całej maszynie. Podczas podpierania urządzenia wybierz stojaki hydrauliczne o nośności co najmniej 20 ton w połączeniu z solidnymi blokami podporowymi o wymiarach 4 cale wykonanymi ze stali, aby zapewnić dodatkową stabilność. Na pierwszym miejscu bezpieczeństwo! Utrzymuj wszystkich ludzi poza promieniem 15 stóp (ok. 4,5 m) podczas wykonywania prac podnoszenia i nie zapomnij przestrzegać wytycznych OSHA dotyczące konserwacji ciężkiego sprzętu, w tym odpowiednich procedur testowania obciążenia oraz zapewnienia, że operatorzy posiadają odpowiednie kwalifikacje. Zanim uruchomisz brand new Track Roller dla Bulldozer Excavator, jeszcze raz sprawdź, czy wszystko jest stabilne, zarówno na zagęszczonym żwiru, jak i na solidnych powierzchniach betonowych, aby uniknąć nieprzewidzianych problemów w przyszłości.

Wykonanie wymiany Rolek Utrzymujących i kontroli po instalacji

Krok po kroku demontaż uszkodzonego wałka torowego

Zacznij od poluzowania naciągacza toru, aby uzyskać wystarczającą przestrzeń do pracy. Następnie podnieś podwozie za pomocą wysokiej jakości podnośnika hydraulicznego i umieść je w sposób bezpieczny na tych solidnych podstawach, które wszyscy polecają do tego rodzaju prac. Podczas usuwania śrub mocujących, użyj klucza uderzeniowego i zwróć uwagę na ich pozycjonowanie oraz kolejność, w jakiej zostały odkręcone. Niektóre śruby mogą sprawiać problemy, jeśli były zaklinowane przez długi czas. Przed próbą odkręcenia polej je najpierw środkiem przeciwprzywarowym i poczekaj około dziesięć do piętnastu minut. Nie zapomnij również sprawdzić wału osiowego pod kątem oznak zarysowań lub zgrzania. Wierząc lub nie, wiele wczesnych uszkodzeń wałków wynika z pominięcia tych problemów na osi. Specjaliści z branży twierdzą, że około 32 procent wszystkich wczesnych uszkodzeń sprowadza się do niezauważonych uszkodzeń osi, według najnowszych badań przeprowadzonych w zeszłym roku.

Montaż nowego rolka torowego dla buldożera koparki oraz zabezpieczenie elementów mocujących

Dopasuj zamienną tuleję do osi, zapewniając prawidłowe ustawienie kołnierza. Dokręć ręcznie śruby w układzie gwiazdy, a następnie dokręć je momentem 450–500 Nm przy użyciu kalibrowanego klucza dynamometrycznego – przekroczenie tego zakresu zwiększa naprężenie łożysk o 18% (Journal of Construction Machinery, 2022). Sprawdź swobodne obracanie się tulei poprzez ręczne obrócenie jej, zanim obniżysz maszynę.

Postępowanie zgodnie z wytycznymi producenta dotyczącego prawidłowego procesu wymiany

Postępuj zgodnie z zaleceniami producenta dotyczące okresu docierania, który zazwyczaj obejmuje 30 minut pracy na biegu jałowym przy niskiej prędkości, aby umożliwić prawidłowe osadzenie łożysk. W nowoczesnych instrukcjach serwisowych zaleca się sprawdzenie wyrównania za pomocą lasera podczas instalacji, praktykę stosowaną przez 67% warsztatów zajmujących się obsługą maszyn gąsienicowych w celu przedłużenia żywotności komponentów.

Smarowanie, czyszczenie oraz ostateczna kontrola po wymianie

Naśmucz wszystkie punkty smarowania smarem litowym kompleksowym o wysokiej temperaturze do momentu pojawienia się świeżej smary z uszczelnień. Usuń nadmiar, aby zapobiec gromadzeniu się brudu – zanieczyszczenia powodują 41% awarii związanych z smarowaniem. Sprawdź sąsiednie rolki nośne i napinacze, wymieniając te, których zużycie krawędzi przekracza 3 mm.

Próba działania i weryfikacja wydajności podwozia

Uruchom koparkę na różnorodnym terenie przez 15–20 minut, obserwując nieregularne uderzanie gąsienic lub ich przesuwanie się w bok. Zmierz napięcie gąsienic w warunkach zimnych i gorących, dokonując regulacji tak, aby różnica strzałki wynosiła 25–30 mm zgodnie z wytycznymi producenta. Zapisz wszystkie dane, aby wyznaczyć punkt odniesienia dla przyszłych inspekcji.

Najczęściej zadawane pytania

Jaka jest główna funkcja rolki gąsienicy w koparce?

Rolk gąsienicy przejmują obciążenie i zapewniają płynne przemieszczanie się łańcucha gąsienicy wzdłuż podwozia, równomiernie rozkładając ciśnienie na konstrukcję maszyny.

Jaka jest różnica między rolkami jedno- a dwuścienne?

Walec jednostronny jest przeznaczony do terenów płaskich, natomiast walec dwustronny zapewnia lepszą stabilność boczną na zboczach i nierównych powierzchniach, co czyni go idealnym wyborem do buldożerów i zastosowań górniczych.

Jak rozpoznać objawy uszkodzenia wałka podwozia?

Objawy obejmują nierównomierne zużycie podwozia, niepokojące wibracje, dźwięki metaliczne oraz ograniczoną zwrotność, szczególnie podczas skręcania.

Dlaczego ważne jest przestrzeganie wytycznych producenta podczas wymiany wałków podwozia?

Przestrzeganie wytycznych gwarantuje prawidłową instalację, wydłuża żywotność komponentów i zapobiega przedwczesnym uszkodzeniom.

Spis treści

-

Zrozumienie Wałek podtrzymujący do koparki gąsienicowej Funkcja i najczęstsze tryby uszkodzeń

- Anatomia i funkcja Wałek podtrzymujący do koparki gąsienicowej Systemy podwozia dolnego

- Różnice między wałkowaniem jedno- a dwu-krzywkowym Walcowanie torowe do buldożerów i koparek Zastosowania

- Różnice konstrukcyjne i funkcjonalne między rolkami gąsienicowymi a rolkami nośnymi

- Typowe tryby uszkodzeń i konsekwencje mechaniczne zużytych rolek gąsienicowych

- Identyfikacja objawów uszkodzenia i przeprowadzanie inspekcji podwozia

- Przygotowanie narzędzi, materiałów i odpowiednich części zamiennych

- Protokoły bezpieczeństwa i prawidłowe procedury podnoszenia koparek

-

Wykonanie wymiany Rolek Utrzymujących i kontroli po instalacji

- Krok po kroku demontaż uszkodzonego wałka torowego

- Montaż nowego rolka torowego dla buldożera koparki oraz zabezpieczenie elementów mocujących

- Postępowanie zgodnie z wytycznymi producenta dotyczącego prawidłowego procesu wymiany

- Smarowanie, czyszczenie oraz ostateczna kontrola po wymianie

- Próba działania i weryfikacja wydajności podwozia

- Najczęściej zadawane pytania