#704, Nr.2362, Fangzhongvägen, Xiamen, Fujian, Kina, 361009 +86-13860439542 [email protected]

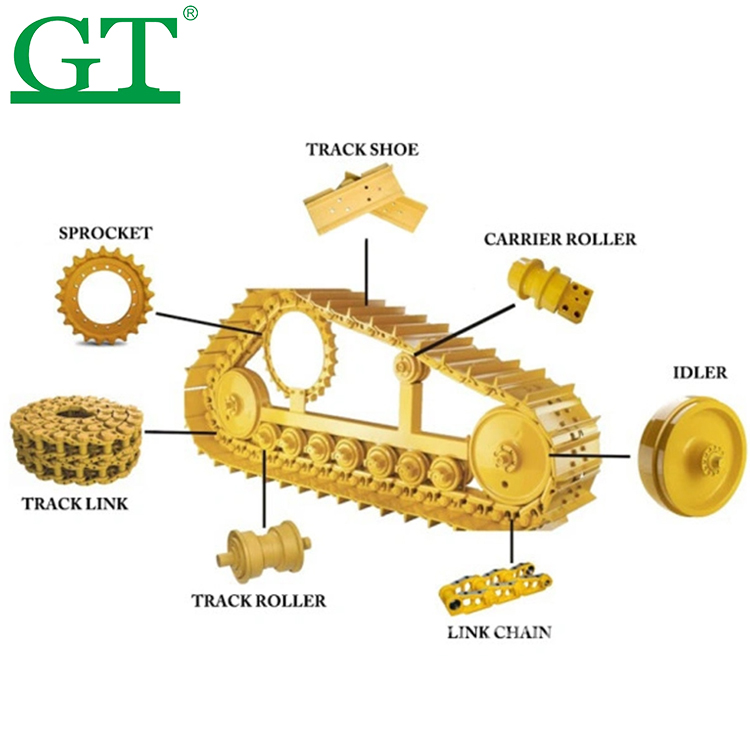

Våra dozerkedjekomponenter är det nyckelsystem som stöder hela arbetsförhållandena hos utrustningen, inklusive kedjor, bärarhjul, stödhjul, ledhjul, drivtänder och andra kompletta komponenter, som är lämpliga för 60+ modeller såsom Caterpillar D5-D11, Komatsu D51-D155, John Deere 650K-950K och så vidare, och kan exakt matchas med utrustningen, från kommunala schaktarbeten till tung gruvdrift. Den kan matchas exakt från kommunala schaktarbeten till tung gruvdrift.

Kärnkomponenterna använder avancerad teknik: banlederna är smidda av 40CrNiMo-legering, och ytan är laserbelagd med ett slitstarkt lager med en tjocklek på 3 mm, vilket förbättrar slitstyrkan med 50 % jämfört med den vanliga modellen; hjulkroppen och den stödjande hjulstrukturen är tillverkade av QT700 segjärn, och lagren är uppbyggda av dubbelradiga koniska rullningslager, som tillsammans med de tredubbla Viton-oljätätningsringarna kan arbeta kontinuerligt i 1,5 meter djupt dy och vatten under skyddsklassen IP68; drivtänderna är tillverkade med hög frekvens och hög hastighet, av hög kvalitet. Tandytan på drivtänderna är härdad med högfrekvens, med en hårdhet på HRC60, och det ingreppsmål som uppstår mellan drivtänderna och banlederna hålls inom 0,1 mm för att undvika stöd- och slaggbuller.

Optimerad för extrema scenarier: avståndsfel i kedjelänkarna i gruvmodellen är ≤0,05 mm, vilket kan tåla en momentan påverkan på 20 ton vid anpassning till Carter D9; alla lager i kallzonsmodellen är fyllda med -40°C lågtemperaturfett, vilket säkerställer att John Deere 850K kan starta vid -35°C; våtmarksmodellen är utrustad med en motverkande ring mot lera på styrsnäckan, vilket minskar mängden lera och sand som fastnar med 70% vid anpassning till Komatsu D65.

Hela komponentuppsättningen tillverkas enligt originalmonteringsstandarden och kan monteras direkt utan justering. Efter att en ingenjörsgrupp bytt ut Volvo SD160-komponenterna slutförde två personer installationen på 6 timmar, vilket ökade utrustningens dragkraftseffektivitet med 12%, och skottrörsystemets underhållsintervall förlängdes från 4 till 9 månader, vilket sänkte den totala driftkostnaden med 35%.