#704,No.2362,Calle Fangzhong,Xiamen,Fujian,China,361009 +86-13860439542 [email protected]

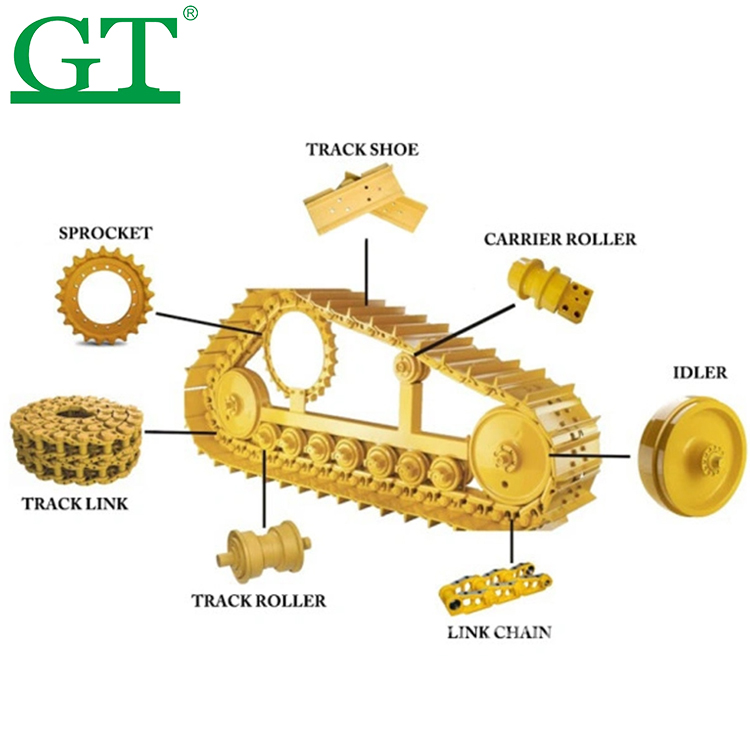

Nuestros componentes de la cadena de oruga de bulldozer son el sistema clave para soportar todas las condiciones de trabajo del equipo, incluyendo cadenas de oruga, ruedas portantes, ruedas de apoyo, ruedas guía, dientes de transmisión y otros componentes completos, adecuados para más de 60 modelos, como Caterpillar D5-D11, Komatsu D51-D155, John Deere 650K-950K, entre otros, y se pueden combinar con precisión con el equipo, desde movimiento de tierra municipal hasta minería de alta resistencia. Puede combinarse con precisión desde movimiento de tierra municipal hasta minería intensiva.

Los componentes principales adoptan tecnología avanzada: los eslabones de la pista están forjados con aleación 40CrNiMo, y la superficie está recubierta mediante láser con una capa resistente al desgaste de 3 mm de espesor, lo cual mejora la capacidad anti-desgaste en un 50% en comparación con el modelo ordinario; el cuerpo de la rueda portadora y la rueda de apoyo está fabricado en hierro dúctil QT700, y los rodamientos están compuestos por una estructura de doble hilera de rodillos cónicos, los cuales, junto con tres sellos de aceite Viton, pueden trabajar de forma continua en lodo y agua a una profundidad de 1,5 metros bajo un grado de protección IP68; los dientes de transmisión están fabricados con alta frecuencia y alta velocidad, con un material de alta calidad. La superficie del engranaje de los dientes de transmisión está endurecida mediante alta frecuencia, alcanzando una dureza de HRC60, y la holgura de engrane con los eslabones de la pista se controla dentro de 0,1 mm para evitar ruido por impacto.

Optimizado para escenarios extremos: el error de espaciado de los eslabones de la cadena del modelo minero es ≤0,05 mm, lo que puede soportar una fuerza de impacto instantánea de 20 toneladas al adaptarse al Carter D9; todos los rodamientos del modelo de zona fría están rellenos con grasa para bajas temperaturas de -40 °C, lo que asegura que el John Deere 850K pueda iniciar operaciones a -35 °C; el modelo de humedal está equipado con un anillo anti-lodo en la polea guía, lo que reduce en un 70 % la cantidad de lodo y arena adherida al adaptarse al Komatsu D65.

Todo el conjunto de componentes se produce según el estándar original de instalación, y puede instalarse directamente sin ajustes. Tras reemplazar los componentes Volvo SD160 en un equipo de ingeniería, dos personas completaron la instalación en 6 horas, aumentando la eficiencia de tracción del equipo en un 12 %, extendiendo además el ciclo de mantenimiento del sistema de orugas de 4 a 9 meses, lo que redujo el costo total de operación en un 35 %.