#704, Nr.2362, Fangzhongveien, Xiamen, Fujian, Kina, 361009 +86-13860439542 [email protected]

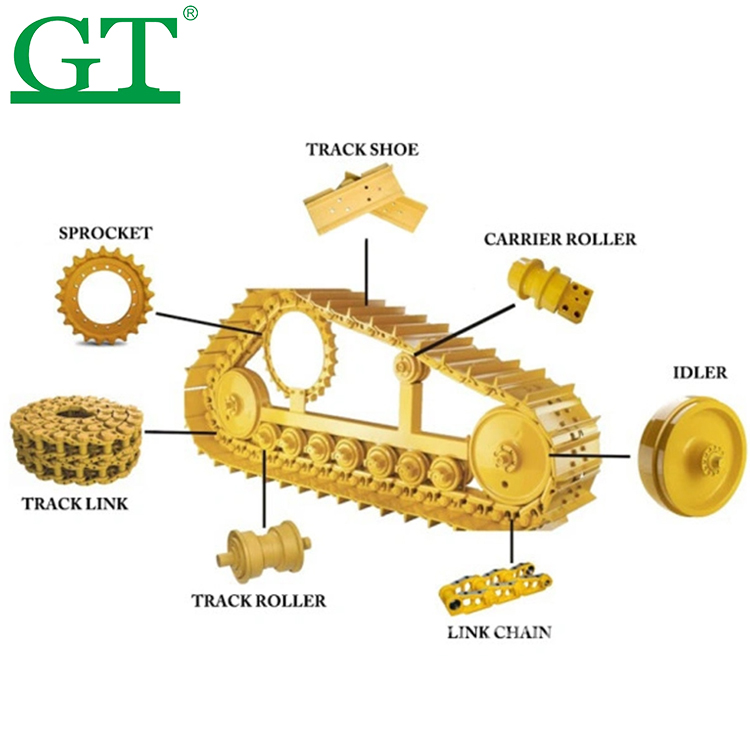

Våre dozer kjedekomponenter er nøkkelsystemet for å støtte hele arbeidsforholdene til utstyret, inkludert kjeder, bærehjul, støttehjul, styrehjul, drivtann og andre komplette komponenter, som er egnet for 60+ modeller som Caterpillar D5-D11, Komatsu D51-D155, John Deere 650K-950K og så videre, og kan nøyaktig tilpasses utstyret, fra kommunale gravearbeider til tung drift i gruvedrift. Det kan tilpasses nøyaktig fra kommunale gravearbeider til tung gruveindustri.

Kjernekomponentene bruker avansert teknologi: banjernene er smidd i 40CrNiMo-legering, og overflaten er forsynt med en slitesterk lag med en tykkelse på 3 mm ved hjelp av laserbelegg, noe som forbedrer slitestyrken med 50 % sammenlignet med standardmodellen; hjulkarrosseriet og bærehjulet er laget av QT700 seigjern, og lagerne er laget av dobbel rad konisk rullestruktur, som sammen med triple Viton-oljeseil kan arbeide kontinuerlig i 1,5 meter dyp lers og vann under vannskjermsklassen IP68; drivtennene er laget med høy frekvens og høy hastighet, som er laget av høy kvalitet. Gearingen til drivtennene er herdet med høy frekvens, med en hardhet på HRC60, og grepavstanden mot banjernene er regulert til under 0,1 mm for å unngå støy ved slag.

Optimert for ekstreme situasjoner: avstandstoleransen til kjedeleddene i mining-modellen er ≤0,05 mm, som kan tåle 20 tonn med plutselig påvirkning ved bruk på Caterpillar D9; alle lager i kulde sonde-modellen er fylt med -40℃ lavtemperaturfett, noe som sikrer at John Deere 850K kan starte og kjøre ved -35℃; våtmarksmodellen er utstyrt med en anti-slemring på føringstambolen, som reduserer mengden slem og sand som setter seg fast på den med 70 % ved bruk på Komatsu D65.

Hele settet med komponenter produseres i henhold til originalinstallasjonsstandard og kan monteres direkte uten justering. Etter at Volvo SD160-komponentene ble erstattet i et ingeniørteam, fullførte to personer installasjonen på 6 timer, og utstyrets trekkraft økte med 12 %, og vedlikeholdssyklusen til løpebåndssystemet ble forlenget fra 4 til 9 måneder, noe som reduserte de totale driftskostnadene med 35 %.