#704, No.2362, Route Fangzhong, Xiamen, Fujian, Chine, 361009 +86-13860439542 [email protected]

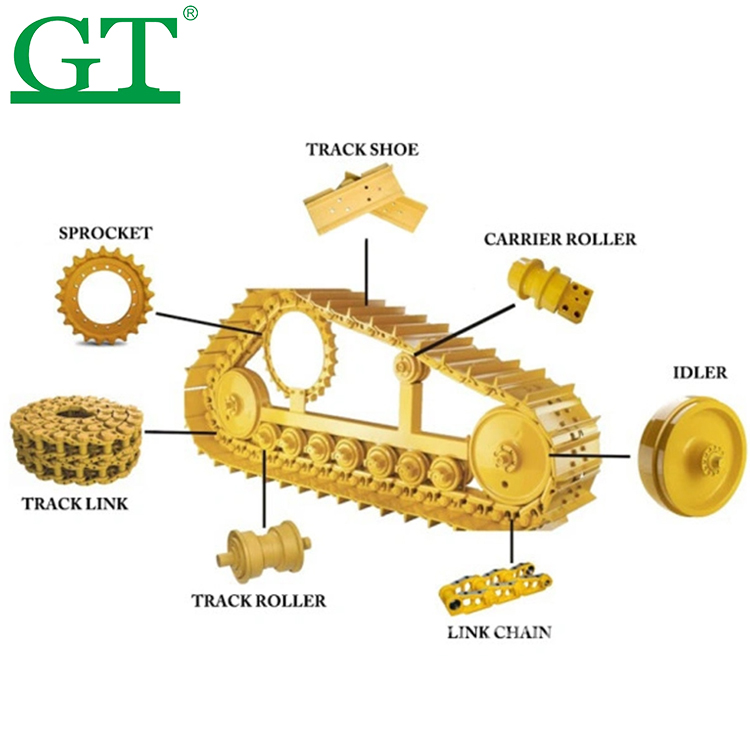

Nos composants de chenilles pour bulldozer constituent le système clé permettant de supporter toutes les conditions de travail de l'équipement, notamment les chenilles, les roues porteuses, les roues supportant la machine, les roues de guidage, les dents d'entraînement et d'autres composants complets, adaptés à plus de 60 modèles tels que Caterpillar D5-D11, Komatsu D51-D155, John Deere 650K-950K, etc., et peuvent être précisément associés à l'équipement, allant de la construction municipale aux mines lourdes. L'appariement peut être effectué précisément, allant des travaux municipaux aux applications minières intensives.

Les composants principaux adoptent une technologie avancée : les maillons de chenille sont forgés en alliage 40CrNiMo, et la surface est recouverte au laser d'une couche résistante à l'usure d'une épaisseur de 3 mm, ce qui améliore la résistance à l'usure de 50 % par rapport au modèle ordinaire ; le corps de la roue porteuse et de la roue support est en fonte ductile QT700, et les roulements sont constitués d'une structure à rouleaux coniques doubles, qui, associée à trois joints d'huile Viton, permet de travailler en continu dans de la boue et de l'eau profondes de 1,5 mètre, avec un indice de protection étanche de IP68 ; les dents d'entraînement sont réalisées en courant de haute fréquence et à grande vitesse, de haute qualité. La surface des dents d'engrenage est trempée par haute fréquence, avec une dureté de HRC60, et le jeu d'engrènement avec le maillon de chenille est contrôlé à 0,1 mm maximum afin d'éviter le bruit d'impact.

Optimisé pour des scénarios extrêmes : l'erreur d'espacement des maillons de la chaîne du modèle minier est ≤0,05 mm, ce qui permet de supporter une force d'impact instantanée de 20 tonnes lorsqu'il est adapté au Carter D9 ; tous les roulements du modèle de zone froide sont remplis de graisse à basse température de -40 °C, ce qui garantit le démarrage du John Deere 850K à -35 °C ; le modèle pour zones humides est équipé d'un anneau anti-boue sur la poulie de guidage, ce qui réduit de 70 % la quantité de boue et de sable adhérant à celle-ci lorsqu'il est adapté au Komatsu D65.

L'ensemble des composants est produit selon la norme originale d'installation et peut être monté directement sans réglage. Après le remplacement des composants Volvo SD160 au sein d'une équipe de travaux publics, deux personnes ont effectué l'installation en 6 heures, l'efficacité de traction de l'équipement a été augmentée de 12 %, et le cycle d'entretien du système de chenilles a été prolongé de 4 à 9 mois, ce qui a réduit le coût global d'exploitation de 35 %.