Rozkład ciśnienia na gruncie i stabilność na nachyleniach

Poprawne rozłożenie masy ma ogromne znaczenie dla bezpiecznej pracy na nachylonych powierzchniach. Niejednorodne naciski na podłoże powodują niestabilność, której skutki nasilają się wraz ze wzrostem nachylenia. Większość osób wie, że takie zjawisko występuje przy nieprawidłowej regulacji wałów tocznych lub zużyciu punktów obrotu w wyniku długotrwałego użytkowania. Skutkuje to niezrównoważonym rozkładem masy na maszynie, co faktycznie zmniejsza siłę tarcia między powierzchniami. Badania przeprowadzone na stołach nachylnych wykazały, że może to zwiększyć ryzyko poślizgu bocznego o ponad 40 procent. Jednocześnie maszyna staje się bardziej podatna na przewrócenie się, ponieważ jej środek ciężkości przesuwa się w sposób nieprzewidywalny. Duży producenci sprzętu rozwiązują te problemy dzięki specjalnym systemom napinania gąsienic oraz starannej lokalizacji kół napinających w całym układzie ramy. Takie dostosowania pomagają utrzymać zrównoważony nacisk we wszystkich punktach styku maszyny z podłożem, znacznie poprawiając jej zdolność do pracy w trudnych warunkach terenowych.

W jaki sposób nierówny nacisk na podłoże zwiększa ryzyko poślizgu bocznego i przewrócenia się na nachylonych powierzchniach

Problemy z ciśnieniem na stokach mogą prowadzić do poważnej niestabilności na dwa główne sposoby: gdy grunt ulega lokalnemu osunięciu oraz gdy ciężar przesuwa się nierównomiernie po maszynie. Problem nasila się, gdy ciężkie obszary naciskają silniej, niż grunt jest w stanie wytrzymać, zwłaszcza w warunkach wilgotnej gliny lub luźnej skały. Powstają wtedy strefy osłabienia bezpośrednio pod miejscami, w których działa największe ciśnienie. Jednocześnie obszary o mniejszym ciśnieniu mają tendencję do większego poślizgu, działając jak punkty obrotu, które powodują nagłe przewrócenie maszyn. Zgodnie z testami przeprowadzonymi zgodnie ze standardem ISO 5010 z 2021 r., nawet niewielkie różnice mają istotne znaczenie. Już różnica ciśnień wynosząca 15% na nachyleniu o kącie około 20 stopni zwiększa prawdopodobieństwo przewrócenia się aż sześciokrotnie. Aby przeciwdziałać tym zagrożeniom, producenci sprzętu zaczęli stosować m.in. wahliwe belki wyrównawcze oraz regulowane płyty gąsienicowe. Te elementy pomagają rozprowadzić siłę na różne części maszyny podczas jej ruchu, co okazuje się bardzo istotne dla zapewnienia stabilności koparek niezależnie od ich wielkości czy szerokości ustawienia.

Korzyści pływające wynikające z zoptymalizowanej szerokości kół: dane testowe zgodne z normą ISO 10266 dotyczące zdolności utrzymywania pozycji na nachyleniu

Szerokie profile kół poprawiają wydajność na nachyleniach dzięki fizyce zjawiska pływania. Zwiększenie powierzchni styku z podłożem pozwala zoptymalizowanym konfiguracjom zmniejszyć nacisk na grunt nawet o 35% w porównaniu do standardowych rozwiązań. Powstaje w ten sposób efekt ssący, który przeciwdziała siłom grawitacyjnym powodującym zsuwanie się – zasada ta została potwierdzona w badaniach certyfikacyjnych zgodnie z normą ISO 10266:2023:

| Szerokość toru | Ciśnienie w glebie | Zdolność utrzymywania pozycji na nachyleniu |

|---|---|---|

| Standard | 12 psi | maks. 25° |

| Zoptymalizowany | 8 psi | stabilne do 32° |

Dane odnoszą się do warunków gleby zgodnych ze standardem ASTM F1637 przy zawartości wilgoci 30%

Szeroka powierzchnia styku ułatwia lepsze rozprowadzanie momentu obrotowego w całym układzie podwozia i zapewnia stabilność maszyny podczas poruszania się. Dzięki temu zapobiega nadmiernemu zagęszczaniu się gruntu w jednym miejscu podczas wykonywania skrętów – co ma szczególne znaczenie przy pracy na stromych zboczach o nachyleniu przekraczającym 30 stopni. Szczególnie niekorzystne skutki występują w warunkach deszczu, gdy maszyny z wąskimi gąsienicami ślizgają się średnio o 70 procent częściej. Obecnie sprzęt przeznaczony do eksploatacji na trudnych zboczach skutecznie wykorzystuje zależność między szerokością gąsienic a ciśnieniem wywieranym na grunt, aby pokonywać trudne tereny, które zatrzymałyby inne maszyny.

Ciągnięcie Materiały i ich oddziaływanie z powierzchnią na śliskich zboczach

Gąsienice stalowe vs. gumowe: porównanie współczynnika przyczepności (norma ASTM F1809) w warunkach mokrych, błotnistych i lodowych zboczy

W przypadku suchych stoków stalowe gąsienice zapewniają rzeczywiście około 18% lepszą przyczepność niż gąsienice gumowe, przy czym współczynniki wynoszą odpowiednio 0,42 dla stali i 0,35 dla gumy zgodnie ze standardem ASTM F1809-22. Sytuacja jednak znacznie się zmienia w warunkach wilgotnej gliny. W tym przypadku gumy naprawdę wybijają się na pierwsze miejsce, przewyższając stal o niemal 27% dzięki swojej zdolności do elastycznego dopasowania się do powierzchni. Na lodowatych nachyleniach o kącie 25 stopni wulkanizowana guma nadal zachowuje stosunkowo dobrą przyczepność do podłoża, osiągając współczynnik około 0,28 – wynika to z jej niewielkiej mikroskopijnej odkształcalności. Stal nie ma takiego szczęścia: w podobnych warunkach jej współczynnik spada jedynie do 0,19. Różnice te mają ogromne znaczenie dla projektowania układu jezdnego oraz ogólnej stabilności maszyny. Elastyczność gumy pomaga zmniejszać problemy związane z poślizgiem w sytuacjach hydroplanowania, podczas gdy maszyny z gąsienicami stalowymi łatwiej ślizgają się po zamrożonych powierzchniach, gdzie przyczepność i tak jest ograniczona.

Utrata stabilności spowodowana zużyciem: krzywe degradacji przyczepności gumowych gąsienic na nachyleniach powyżej 30°

Gumowe gąsienice zaczynają znacznie tracić przyczepność po około 2000 godzinach pracy, szczególnie podczas wspinania się po stromych zboczach o nachyleniu przekraczającym 30 stopni. Współczynnik przyczepności gwałtownie spada — od ok. 0,38 do zaledwie 0,23 w warunkach błotnistej gleby, co znacznie zwiększa ryzyko przewrócenia maszyny. Co jest przyczyną tego zjawiska? Głównie z czasem dochodzi do ucisku grzebieni oraz powstawania drobnych pęknięć na powierzchni gumy, przez co tracą one zdolność skutecznego usuwania błota z powierzchni, zwłaszcza na glebach bogatych w glinę. Maszyny wyposażone w zużyte gąsienice ślizgają się aż dwukrotnie częściej na zboczach o nachyleniu przekraczającym 35 stopni w porównaniu do nowych maszyn. Aby zapobiec temu problemowi, większość producentów sprzętu projektuje gąsienice z przesuniętymi blokami, które zachowują wystarczającą odległość między sobą, aby spełniać podstawowe wymagania bezpieczeństwa dotyczące pracy na stromych terenach zgodnie z wytycznymi branżowymi.

Geometria kinematyczna i kontrola przenoszenia masy

Konfiguracja przekładni końcowej (napęd niski/wysoki) oraz jej wpływ na wektorowanie momentu obrotowego i przesunięcie środka masy podczas wjazdu/spadania

Położenie końcowego przekładni ma kluczowe znaczenie dla stabilności maszyn podczas poruszania się po nachylonych powierzchniach. W układach z niską przekładnią koło napędowe umieszczone jest pod ramą gąsienicy, co obniża środek ciężkości (CoG) o około 12–18% w porównaniu do układów z wysoką przekładnią. Takie rozwiązanie zmniejsza uciążliwe ruchy przechylania (pitch) podczas wspinania się pod górę, ponieważ moment obrotowy rozkłada się równomiernie wzdłuż podwozia zamiast skupiać się w jednym miejscu. Oznacza to brak nagłych przesunięć rozkładu masy, które mogłyby spowodować przewrócenie maszyny do tyłu na stromych nachyleniach przekraczających około 25 stopni. Podczas zjeżdżania z górki te układy wykorzystują specjalne przekładnie planetarne, zapewniające stałe napięcie gąsienicy i tym samym ograniczające ryzyko niekontrolowanego poślizgu maszyny. Badania w warunkach rzeczywistych wykazały również imponujące wyniki – maszyny z niską przekładnią ślizgają się bocznie o około 40% mniej na stromych zboczach z łupku. Osiągają to dzięki przeciwdziałaniu siłom odśrodkowym za pomocą podstawowych zasad dźwigni mechanicznej, co czyni je znacznie bezpieczniejszymi i bardziej przewidywalnymi w trudnych warunkach terenowych.

Obrót i przegubowość yoka: uzgadnianie zgodności z terenem z sztywnością konstrukcyjną w celu pracy na stromych nachyleniach

Węzły obrotowe w układach zawiasowych pozwalają maszynom giąć się i wyginać podczas poruszania się po nierównym terenie, nie rozpadając się przy tym. Typowym rozwiązaniem są yoki z łożyskami wałeczkowymi sferycznymi, które zapewniają około 15 stopni ruchu pionowego dla każdej kółka podporowego. Dzięki temu gąsienice utrzymują stały kontakt z powierzchnią gruntu, bez skręcania ramy. Istnieje jednak kompromis: nadmierna elastyczność może faktycznie prowadzić do niestabilności. Zgodnie ze standardami testowymi maszyny wyposażone w sztywne układy zawiasowe przewracają się o 28% rzadziej na nachyleniach o kącie 30 stopni. Sprawdzeni inżynierowie znajdują kompromisowe rozwiązanie, stosując łożyska stożkowe, które lepiej wytrzymują siły boczne, zachowując jednocześnie ograniczony zakres ruchu kątowego. Dobrze zaprojektowany układ ogranicza odkształcenie ramy do mniej niż pięciu milimetrów nawet pod wpływem maksymalnych obciążeń bocznych, zapewniając prawidłową dystrybucję ciężaru pomiędzy gąsienicami a powierzchnią gruntu – co ma kluczowe znaczenie dla utrzymania stateczności na stromych zboczach.

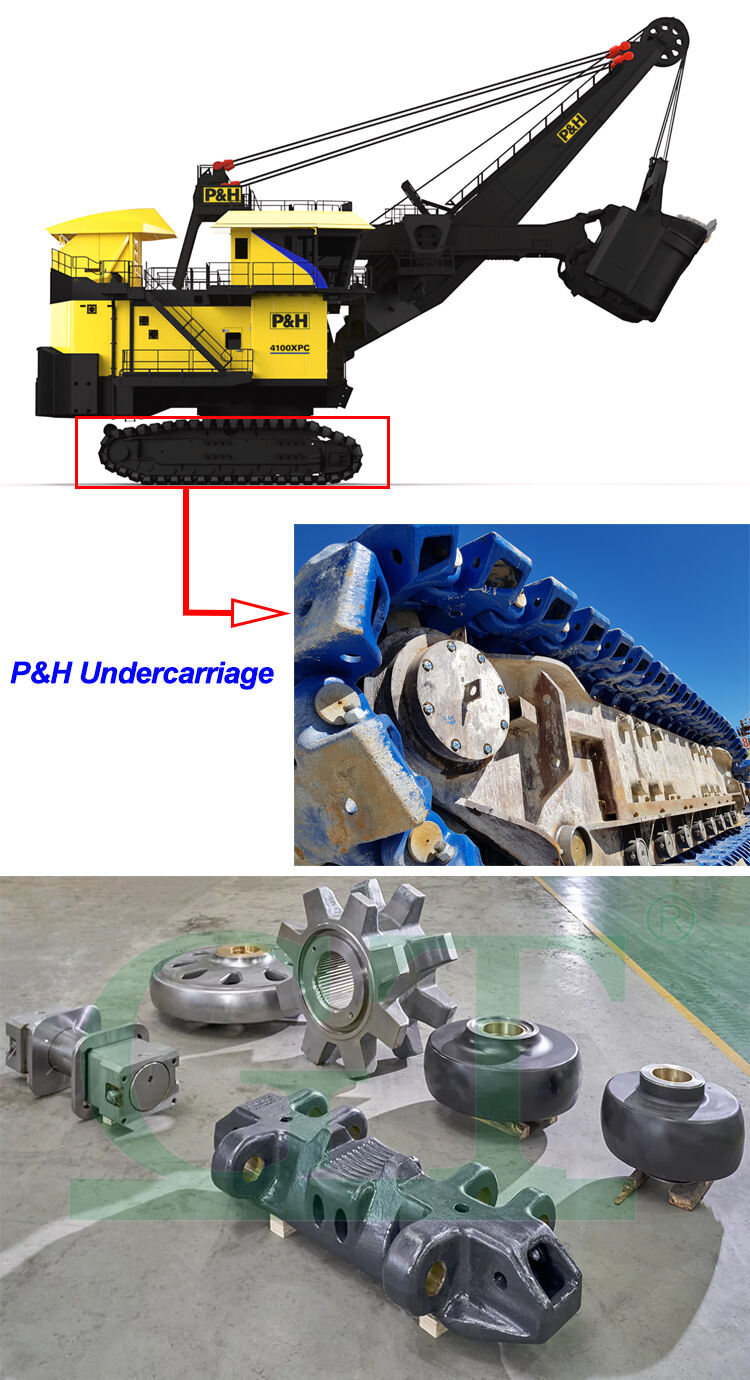

Układy gąsienicowe vs. kołowe: dlaczego? Podwozie Projekt decyduje o wydajności na nachyleniach

To, co naprawdę wyróżnia maszyny gąsienicowe wśród ich odpowiedników kołowych, sprowadza się do sposobu rozprowadzania masy maszyny na powierzchni gruntu — czynnik ten ma decydujące znaczenie podczas pracy na nachylonych terenach. W przypadku gąsienic masa maszyny rozkłada się na znacznie większą powierzchnię, co powoduje wywieranie o wiele mniejszego nacisku na grunt niż w przypadku kół. Takie rozwiązanie sprawia również, że maszyna znajduje się bliżej powierzchni gruntu i lepiej przyczepia się do niej, dzięki czemu zmniejsza się prawdopodobieństwo jej bocznego poślizgu na stromych zboczach. Koła przedstawiają jednak inną sytuację: cała masa maszyny skupia się na kilku niewielkich punktach styku, co może prowadzić do zapadania się w miękką glebę oraz utraty stabilności pozycji już przy nachyleniu zbocza przekraczającym około 15 stopni. Ekspertów branżowych zauważyli, że maszyny gąsienicowe utrzymują kontakt z powierzchnią gruntu na zboczach o nachyleniu 30 stopni mniej więcej o 40 procent dłużej — co oczywiście znacznie poprawia stabilność podczas pracy na trudnych, nachylonych terenach bocznych. W przypadku szczególnie stromych terenów, gdzie ryzyko przewrócenia stanowi poważne zagrożenie, prawidłowy dobór podwozia staje się absolutnie kluczowy dla zapewnienia bezpieczeństwa pracowników.

Często zadawane pytania

Jakie są główne ryzyka związane z niestabilnym naciskiem na grunt na nachylonych powierzchniach?

Niestabilny nacisk na grunt na nachylonych powierzchniach zwiększa ryzyko poślizgu bocznego oraz przewrócenia się maszyny. Miejsca o dużym obciążeniu mogą spowodować lokalne osiadanie gruntu, podczas gdy niestabilny rozkład masy może prowadzić do nieoczekiwanych przechyleń i utraty stateczności.

W jaki sposób producenci sprzętu radzą sobie z problemami stateczności na nachylonych powierzchniach?

Producenci stosują systemy regulacji napięcia gąsienic, belki wyrównawcze, regulowane klocki gąsienicowe oraz szersze profile gąsienic, aby zapewnić równomierny nacisk na grunt i poprawić stateczność na nachylonych powierzchniach.

Jakie są zalety stosowania gąsienic gumowych w porównaniu z gąsienicami stalowymi na różnych terenach?

Gąsienice gumowe zapewniają lepsze przyczepność w warunkach wilgotnych i błotnistych dzięki elastycznemu, dopasowanemu uchwytowi, podczas gdy gąsienice stalowe zapewniają większą przyczepność na suchych powierzchniach. Gąsienice gumowe zmniejszają również poślizg na powierzchniach pokrytych lodem.

W jaki sposób konfiguracja przekładni końcowej wpływa na stateczność maszyny na nachylonych powierzchniach?

Układy napędowe o niskim położeniu obniżają środek ciężkości, zmniejszając ruchy przechylania oraz przesunięcia rozkładu masy, co poprawia stabilność zarówno przy poruszaniu się pod górę, jak i z góry.

Spis treści

- Rozkład ciśnienia na gruncie i stabilność na nachyleniach

- Ciągnięcie Materiały i ich oddziaływanie z powierzchnią na śliskich zboczach

- Geometria kinematyczna i kontrola przenoszenia masy

- Układy gąsienicowe vs. kołowe: dlaczego? Podwozie Projekt decyduje o wydajności na nachyleniach

-

Często zadawane pytania

- Jakie są główne ryzyka związane z niestabilnym naciskiem na grunt na nachylonych powierzchniach?

- W jaki sposób producenci sprzętu radzą sobie z problemami stateczności na nachylonych powierzchniach?

- Jakie są zalety stosowania gąsienic gumowych w porównaniu z gąsienicami stalowymi na różnych terenach?

- W jaki sposób konfiguracja przekładni końcowej wpływa na stateczność maszyny na nachylonych powierzchniach?