Grondverdelingsdruk en hellingstabiliteit

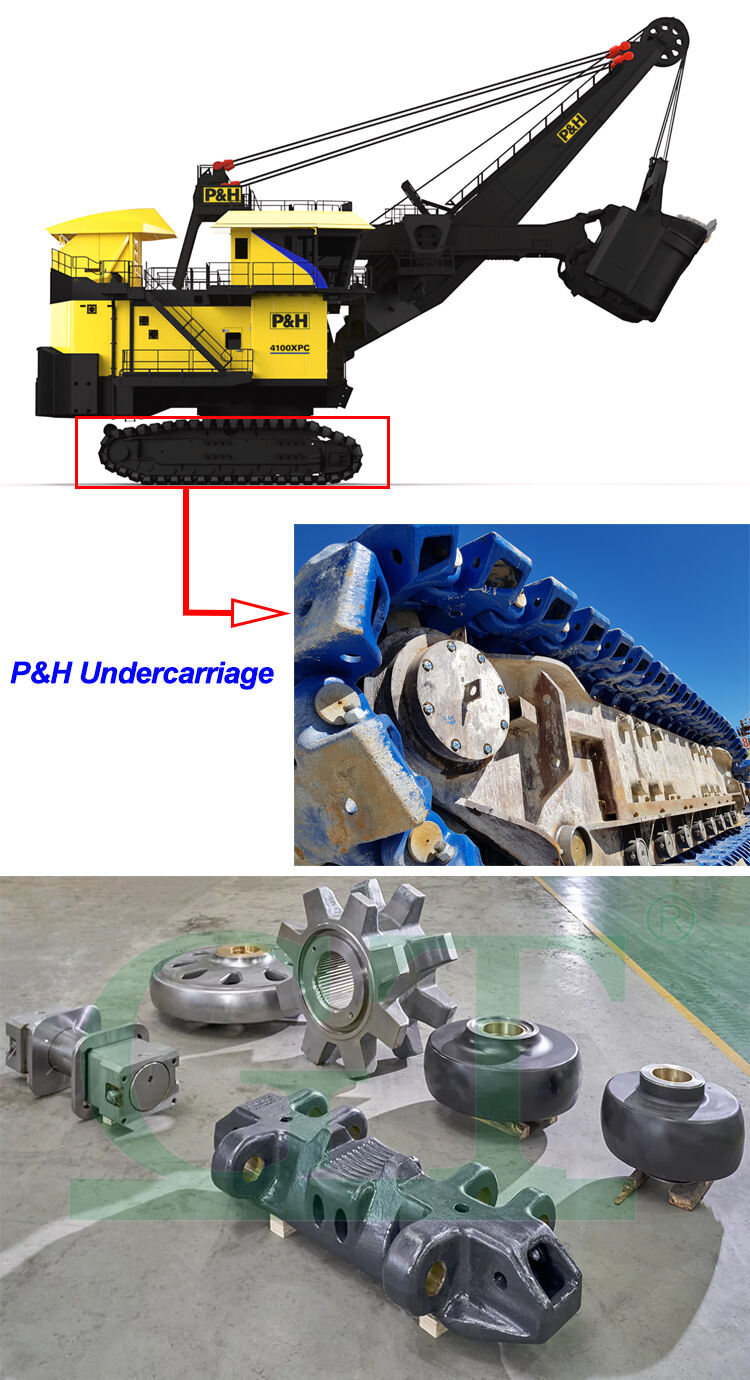

Het juist verdelen van het gewicht is van groot belang voor veilig werken op hellingen. Wanneer de gronddruk ongelijkmatig is, ontstaan instabiliteitsproblemen die verergeren naarmate de helling steiler wordt. De meeste mensen weten dat dit gebeurt wanneer rollen uit lijn staan of wrijvingspunten slijtage vertonen door constant gebruik. Hierdoor ontstaat een onbalans in de manier waarop het gewicht op de machine rust, wat daadwerkelijk de wrijving tussen oppervlakken verlaagt. Tests op kanteltafels laten zien dat dit de kans op zijwaartse glijding met meer dan 40 procent kan verhogen. Tegelijkertijd neemt de kans op kantelen toe, omdat het zwaartepunt van de machine onverwacht verschuift. Grote fabrikanten van zware machines lossen deze problemen op met speciale loopbandspanningsystemen en zorgvuldige positionering van leidrollen over de gehele onderstelconstructie. Deze aanpassingen helpen de druk gelijkmatig te verdelen over alle contactpunten onder de machine, waardoor deze veel beter geschikt is voor lastige terreinomstandigheden.

Hoe ongelijke gronddruk de kans op zijwaartse glijding en kantelen op hellingen verhoogt

Drukproblemen op hellingen kunnen leiden tot ernstige instabiliteit op twee hoofdmanieren: wanneer de grond lokaal weggeeft en wanneer het gewicht ongelijkmatig over de machine wordt verdeeld. Het probleem verslechtert wanneer zware delen sterker op de grond drukken dan de bodem aankan, met name bij natte klei of losse rotsachtige omstandigheden. Dit creëert zwakke plekken precies onder de gebieden waar de meeste druk wordt uitgeoefend. Tegelijkertijd hebben gebieden met minder druk de neiging meer te glijden, waardoor ze fungeren als draaipunten die machines onverwachts doen kantelen. Volgens tests uit ISO-norm 5010 uit 2021 zijn zelfs kleine verschillen van groot belang. Alleen al een drukverschil van 15% op een helling van ongeveer 20 graden maakt omkanteling zes keer waarschijnlijker. Om deze problemen tegen te gaan, maken fabrikanten van machines steeds vaker gebruik van onder andere zwenkbare egaliserbalken en verstelbare rupsbandplaten. Deze componenten helpen de kracht tijdens beweging gelijkmatiger over verschillende delen van de machine te verdelen, wat blijkt te zijn van cruciaal belang voor de stabiliteit van graafmachines, ongeacht hun afmetingen of de breedte waarop ze zijn ingesteld.

Drijfvermogensvoordelen van geoptimaliseerde spoorbreedte: ISO 10266-testgegevens over hellingweerstandsvermogen

Wijdere spoorprofielen verbeteren de prestaties op hellingen via de fysica van drijfvermogen. Door het contactoppervlak met de grond uit te breiden, verminderen geoptimaliseerde configuraties de grondruk met tot wel 35% ten opzichte van standaardontwerpen. Dit creëert een zuigeffect dat de zwaartekrachtgerelateerde glijkrachten tegengaat — een principe dat is bevestigd in certificeringsproeven volgens ISO 10266:2023:

| Spoorbreedte | Gronddruk | Hellingweerstandsvermogen |

|---|---|---|

| Standaard | 12 psi | max. 25° |

| Geoptimaliseerd | 8 psi | stabiel bij 32° |

De gegevens zijn gebaseerd op ASTM F1637-grondomstandigheden met een vochtgehalte van 30%

Een bredere spoorbreedte helpt het koppel beter te verdelen over het gehele onderstel en zorgt ervoor dat de machine stabiel blijft tijdens verplaatsing. Dit voorkomt eigenlijk dat de grond op één plek te sterk wordt aangestampt tijdens het maken van bochten, wat bijzonder belangrijk is om op koers te blijven bij werkzaamheden op hellingen steiler dan 30 graden. Vooral in nat weer treden machines met smalle rupsbanden ongeveer 70 procent vaker uitglijvers op. Tegenwoordig maken machines die specifiek zijn ontworpen voor zware hellingen goed gebruik van de relatie tussen breedte en druk om lastige terreinproblemen te overwinnen waardoor andere machines volledig tot stilstand zouden komen.

TRACHTIE Materialen en oppervlakte-interactie op glibberige hellingen

Staal- versus rubberbanden: vergelijking van de aandrijvingscoëfficiënt (ASTM F1809) onder natte, modderige en ijsachtige hellingcondities

Bij droge hellingen bieden stalen rupsbanden eigenlijk ongeveer 18% betere grip dan rubber, waarbij de cijfers volgens de ASTM F1809-22-normen een wrijvingscoëfficiënt van 0,42 voor staal en 0,35 voor rubber tonen. Maar bij natte kleigrond verandert de situatie aanzienlijk. Rubber blinkt hier echt uit en verslaat staal met bijna 27%, dankzij de conformale grip die het biedt. Op ijsbedekte hellingen van 25 graden blijft gevulcaniseerd rubber echter nog steeds redelijk goed grip houden, met een coëfficiënt van ongeveer 0,28, dankzij zijn lichte microscopische vervorming. Staal heeft minder geluk: onder vergelijkbare omstandigheden daalt de coëfficiënt tot slechts 0,19. Deze verschillen zijn zeer belangrijk voor het ontwerp van de onderwagen en de algehele stabiliteit van de machine. De flexibiliteit van rubber helpt glijproblemen tijdens aquaplaning te verminderen, terwijl machines met stalen rupsbanden gemakkelijker over die bevroren oppervlakken glijden waar de grip al aangetast is.

Stabiliteitsverlies door slijtage: achteruitgang van de grip van rubberbanden op hellingen boven de 30°

Rubberbanden beginnen aanzienlijk grip te verliezen na ongeveer 2.000 bedrijfsuren, vooral bij het beklimmen van hellingen die steiler zijn dan 30 graden. De gripfactor daalt dramatisch van ongeveer 0,38 naar slechts 0,23 in modderige omstandigheden, waardoor machines veel gevoeliger worden voor kantelen. Wat veroorzaakt dit? Voornamelijk het samendrukken van de profielribben in de loop der tijd en het ontstaan van minuscule scheurtjes in het rubberoppervlak, waardoor deze minder effectief modder kunnen verwijderen in grond met een hoog kleigehalte. Machines die op deze versleten banden rijden slippen op hellingen boven de 35 graden in feite tweemaal zo vaak als machines met gloednieuwe banden. Om dit probleem tegen te gaan, ontwerpen de meeste fabrikanten hun banden met verspringende blokken die voldoende ruimte tussen zich houden om aan de basisveiligheidseisen voor werken op steile hellingen te voldoen, zoals vastgelegd in de branchegeleidelines.

Kinematische geometrie en gewichtsoverdrachtsregeling

Configuratie van de eindoverbrenging (lage\/hoge versnelling) en het effect daarvan op torque vectoring en verplaatsing van het zwaartepunt tijdens stijgen\/dalend

Waar de eindoverbrenging is geplaatst, maakt alle verschil voor het behoud van stabiliteit van machines tijdens verplaatsing over hellingen. Bij lage aandrijfconfiguraties bevindt het aandrijftandwiel zich onder het loopwerkframe, waardoor het zwaartepunt (CoG) daadwerkelijk tussen 12 en 18 procent lager komt te liggen dan bij hoge aandrijfconfiguraties. Deze opstelling helpt de vervelende pitchbewegingen bij het beklimmen van hellingen te verminderen, omdat het koppel gelijkmatig over het onderstel wordt verdeeld in plaats van zich op één plek te concentreren. Dat betekent geen plotselinge veranderingen in de gewichtsverdeling die de machine op hellingen steeper dan ongeveer 25 graden naar achteren kunnen doen kantelen. Bij afdaling gebruiken deze systemen speciale planetairreductieversnellingen om de bandspanning constant te houden, zodat de kans op ongecontroleerd glijden van de machine kleiner is. Praktijktests tonen ook iets indrukwekkends aan: machines met lage aandrijving slippen ongeveer 40% minder zijwaarts op schaliehellingen. Dit bereiken ze door middel van basis mechanische hefboomeffecten tegen centrifugale krachten te werken, waardoor ze veel veiliger en voorspelbaarder zijn in lastige terreinomstandigheden.

Zwenk- en jukverbinding: balans tussen terreinaanpassing en structurele stijfheid voor gebruik op steile hellingen

Draaikoppelingen in scharnierende systemen laten machines buigen en flexibel bewegen bij het verplaatsen over oneffen terrein, zonder dat ze uit elkaar vallen. Deze koppelingen zijn meestal voorzien van yokes met bolschotelrollagers die ongeveer 15 graden verticale beweging per loopwiel toestaan. Dit zorgt ervoor dat de rupsbanden contact blijven houden met de grond, zonder dat het frame wordt verdraaid. Er is echter ook een afweging: te veel flexibiliteit kan juist instabiliteit veroorzaken. Volgens testnormen kantelen machines met starre scharnierconstructies 28% minder vaak op hellingen van 30 graden. Slimme ingenieurs vinden een middenweg door kegelrollagers te gebruiken, die zijwaartse krachten beter kunnen opnemen, terwijl de hoekbeweging nog steeds binnen de toegestane grenzen blijft. Een goed ontwerp houdt vervorming van het frame onder vijf millimeter, zelfs onder maximale zijbelasting, wat een juiste gewichtsverdeling tussen rupsbanden en ondergrond waarborgt — een factor die cruciaal is voor stabiliteit op steile hellingen.

Rupsband- versus wielsystemen: waarom Onderstel Ontwerp bepaalt prestaties op hellingen

Wat werkelijk zorgt voor het verschil tussen rupsmachines en hun wielaangetrokken tegenhangers, is de manier waarop ze hun gewicht over de grond verdelen — een factor die alle verschil maakt bij werk op hellingen. Bij rupsmachines wordt het gewicht van de machine verspreid over een veel groter oppervlak, waardoor de druk op de ondergrond aanzienlijk lager is dan bij wielen. Deze constructie betekent ook dat de machine lager boven de grond staat en beter weerstand biedt tegen de zwaartekracht, waardoor zij minder kans heeft om zijwaarts te glijden op hellingen. Wielen vertellen echter een ander verhaal: zij concentreren het volledige gewicht op slechts een paar kleine contactpunten, wat kan leiden tot wegzakken in zachte grond en moeite met het behouden van positie zodra de helling steiler wordt dan ongeveer 15 graden. Branchespecialisten hebben opgemerkt dat rupsmachines op hellingen van 30 graden ongeveer 40 procent langer contact met de grond houden, wat uiteraard bijdraagt aan stabiliteit tijdens werkzaamheden op deze lastige zijhellingen. Bij zeer steile terreinen, waar omvallen een groot risico vormt, wordt het juist instellen van het onderstel absoluut essentieel voor de veiligheid van de werknemers.

Veelgestelde vragen

Wat zijn de belangrijkste risico's die verband houden met ongelijke grondruk op hellingen?

Ongelijke grondruk op hellingen verhoogt het risico op zijwaartse slip en kantelen. Zware plekken kunnen lokale grondinstorting veroorzaken, terwijl een onbalans in gewichtsverdeling kan leiden tot onverwachte kanteling en instabiliteit.

Hoe pakken fabrikanten van machines stabiliteitsproblemen op hellingen aan?

Fabrikanten gebruiken spoorspanningsystemen, uitwichtstangen, verstelbare spoorplaten en breder profiel sporen om een evenwichtige grondruk te behouden en de stabiliteit op hellingen te verbeteren.

Wat zijn de voordelen van rubberbanen ten opzichte van stalen banen op verschillende terreinen?

Rubberbanen bieden betere tractie in natte en modderige omstandigheden dankzij hun conformerende grip, terwijl stalen banen meer tractie bieden op droge ondergronden. Rubberbanen verminderen ook de slip op ijsachtige oppervlakken.

Hoe beïnvloedt de configuratie van de eindreductie de stabiliteit van de machine op hellingen?

Lage-aandrijfopstellingen verlagen het zwaartepunt, waardoor de pitchbewegingen en verplaatsingen van de gewichtsverdeling worden verminderd, wat de stabiliteit op zowel opwaartse als neerwaartse hellingen verbetert.

Inhoudsopgave

- Grondverdelingsdruk en hellingstabiliteit

- TRACHTIE Materialen en oppervlakte-interactie op glibberige hellingen

- Kinematische geometrie en gewichtsoverdrachtsregeling

- Rupsband- versus wielsystemen: waarom Onderstel Ontwerp bepaalt prestaties op hellingen

-

Veelgestelde vragen

- Wat zijn de belangrijkste risico's die verband houden met ongelijke grondruk op hellingen?

- Hoe pakken fabrikanten van machines stabiliteitsproblemen op hellingen aan?

- Wat zijn de voordelen van rubberbanen ten opzichte van stalen banen op verschillende terreinen?

- Hoe beïnvloedt de configuratie van de eindreductie de stabiliteit van de machine op hellingen?