Distribuzione della pressione al suolo e stabilità su pendenze

Regolare correttamente la distribuzione del peso è fondamentale per operare in sicurezza su pendenze. Quando la pressione sul terreno non è uniforme, si generano problemi di instabilità che peggiorano all’aumentare della pendenza. La maggior parte delle persone sa che ciò accade quando i rulli sono fuori allineamento o i punti di rotazione presentano usura dovuta all’uso prolungato. Ne consegue uno squilibrio nella distribuzione del peso sulla macchina, il che riduce effettivamente l’attrito tra le superfici. I test effettuati su tavole inclinabili dimostrano che questo può aumentare la probabilità di scivolamento laterale di oltre il 40 percento. Allo stesso tempo, la macchina diventa più soggetta a ribaltamento, poiché il suo baricentro subisce spostamenti imprevisti. I principali produttori di macchinari affrontano questi problemi mediante sistemi speciali di tensionamento delle cinghie e un’accurata posizionatura dei rulli di rinvio lungo il telaio. Questi accorgimenti contribuiscono a mantenere bilanciata la pressione su tutti i punti di contatto sotto la macchina, migliorandone notevolmente la capacità di affrontare condizioni di terreno difficili.

In che modo una pressione sul terreno non uniforme aumenta il rischio di scivolamento laterale e di ribaltamento su pendenze

I problemi di pressione sui pendii possono causare gravi instabilità in due modi principali: quando il terreno cede localmente e quando il carico si sposta in modo non uniforme sull'intera macchina. Il problema peggiora quando zone particolarmente pesanti esercitano una pressione superiore a quella che il suolo è in grado di sopportare, specialmente in condizioni di argilla bagnata o rocce sciolte. Ciò genera punti deboli proprio nella zona sottostante in cui viene applicata la maggior parte della pressione. Allo stesso tempo, le aree soggette a minore pressione tendono a scivolare più facilmente, fungendo da punti di rotazione che provocano ribaltamenti imprevisti delle macchine. Secondo i test previsti dalla norma ISO 5010 del 2021, anche piccole differenze rivestono un’importanza notevole: già una differenza di pressione del 15% su un pendio di circa 20 gradi rende sei volte più probabile il ribaltamento. Per contrastare tali problemi, i produttori di attrezzature hanno iniziato a impiegare soluzioni come barre bilanciatrici oscillanti e piastre di appoggio regolabili per i cingoli. Questi componenti contribuiscono a distribuire la forza su diverse parti della macchina durante il movimento, risultando estremamente importanti per garantire la stabilità degli escavatori, indipendentemente dalle loro dimensioni o dall’apertura con cui sono configurati.

Vantaggi in termini di galleggiamento derivanti da una carreggiata ottimizzata: dati di prova ISO 10266 sulla capacità di mantenimento su pendenza

Profili di carreggiata più larghi migliorano le prestazioni su pendenza grazie alla fisica del galleggiamento. Espandendo la superficie di contatto con il terreno, le configurazioni ottimizzate riducono la pressione sul terreno fino al 35% rispetto ai design standard. Ciò genera un effetto di aspirazione che contrasta le forze di scivolamento gravitazionale — un principio convalidato nei test di certificazione ISO 10266:2023:

| Larghezza del binario | Pressione del suolo | Capacità di mantenimento su pendenza |

|---|---|---|

| Standard | 12 psi | max 25° |

| Ottimizzato | 8 psi | stabile fino a 32° |

I dati si riferiscono alle condizioni di terreno ASTM F1637 con contenuto di umidità del 30%

Un'orma più ampia contribuisce a distribuire meglio la coppia su tutto il sistema di sottocarro, garantendo stabilità alla macchina durante il movimento. Ciò evita effettivamente un'eccessiva compattazione del terreno in un singolo punto durante le manovre di sterzata, un aspetto particolarmente importante per mantenere la traiettoria corretta su pendenze superiori ai 30 gradi. In condizioni di bagnato, le conseguenze sono particolarmente negative: le macchine dotate di cingoli stretti tendono a slittare circa il 70% in più rispetto a quelle con cingoli più larghi. Oggi, le attrezzature progettate per operare su pendii particolarmente ripidi sfruttano appieno questa relazione tra larghezza e pressione per superare ostacoli di terreno difficili che fermerebbero altre macchine sul posto.

Trazione Interazione tra materiali e superficie su pendii scivolosi

Cingoli in acciaio vs. cingoli in gomma: confronto del coefficiente di aderenza (ASTM F1809) in condizioni di pendenza bagnata, fangosa e ghiacciata

Per quanto riguarda le piste asciutte, i cingoli in acciaio offrono effettivamente un’aderenza circa dell’18% superiore rispetto a quelli in gomma, con valori che indicano un coefficiente di 0,42 per l’acciaio contro 0,35 per la gomma, secondo lo standard ASTM F1809-22. Tuttavia, la situazione cambia notevolmente nelle condizioni di argilla bagnata: qui la gomma si distingue particolarmente, superando l’acciaio di quasi il 27% grazie alla sua capacità di aderire conformemente alla superficie. Su pendii ghiacciati con inclinazione di 25 gradi, invece, la gomma vulcanizzata riesce comunque a mantenere una buona presa sul terreno, con un coefficiente di circa 0,28, dovuto alla sua leggera deformazione a livello microscopico. L’acciaio non è altrettanto fortunato, scendendo a soli 0,19 in condizioni analoghe. Queste differenze sono molto significative per la progettazione del telaio e per la stabilità complessiva della macchina. La flessibilità della gomma contribuisce a ridurre i problemi di slittamento in situazioni di aquaplaning, mentre le macchine con cingoli in acciaio tendono a scivolare più facilmente su superfici ghiacciate, dove l’aderenza è già compromessa.

Perdita di stabilità indotta dall’usura: curve di degrado dell’aderenza dei cingoli in gomma su pendenze superiori a 30°

I cingoli in gomma iniziano a perdere significativamente aderenza dopo circa 2.000 ore di funzionamento, in particolare durante la salita su pendenze superiori a 30 gradi. Il coefficiente di aderenza diminuisce drasticamente, passando da circa 0,38 a soli 0,23 in condizioni fangose, rendendo le macchine molto più soggette al ribaltamento. Qual è la causa? Principalmente, le nervature si comprimono nel tempo e si formano piccole lacerazioni sulla superficie in gomma, il che comporta una minore capacità di espellere il fango, soprattutto nei terreni ricchi di argilla. Le macchine equipaggiate con questi cingoli usurati slittano effettivamente due volte più spesso su pendenze superiori a 35 gradi rispetto a quelle dotate di cingoli nuovi. Per contrastare questo problema, la maggior parte dei produttori di attrezzature progetta i propri cingoli con blocchi sfalsati, mantenendo uno spazio sufficiente tra di essi per soddisfare i requisiti fondamentali di sicurezza per il lavoro su terreni ripidi, come previsto dalle linee guida del settore.

Geometria cinematica e controllo del trasferimento di carico

Configurazione del gruppo finale (marcia bassa/alta) e il suo effetto sulla vettorizzazione della coppia e sullo spostamento del baricentro durante la salita/discesa

La posizione del riduttore finale fa tutta la differenza per mantenere le macchine stabili durante il movimento su pendenze. Nei sistemi a trasmissione bassa, la ruota dentata di trascinamento è posizionata al di sotto del telaio della cinghia, abbassando effettivamente il baricentro (CoG) del 12–18% rispetto alle configurazioni a trasmissione alta. Questa soluzione contribuisce a ridurre notevolmente i fastidiosi movimenti di beccheggio in salita, poiché la coppia viene distribuita uniformemente lungo il telaio inferiore anziché concentrarsi in un unico punto. Ciò significa che non si verificano improvvisi spostamenti nella distribuzione del peso, che potrebbero causare il ribaltamento all’indietro della macchina su pendenze superiori a circa 25 gradi. In discesa, questi sistemi utilizzano speciali ingranaggi epicicloidali per mantenere costante la tensione della cinghia, riducendo così il rischio di scivolamento incontrollato. Anche i test sul campo hanno evidenziato un risultato particolarmente impressionante: le macchine con trasmissione bassa slittano lateralmente circa il 40% in meno su pendii in scisto. Ciò è reso possibile contrastando le forze centrifughe mediante semplici principi meccanici di leva, rendendo tali macchine molto più sicure e prevedibili in condizioni di terreno impegnativo.

Articolazione del perno e della forcella: bilanciamento tra conformità al terreno e rigidità strutturale per l'operatività su pendenze elevate

I giunti di rotazione nei sistemi articolati consentono alle macchine di piegarsi e flettersi durante il movimento su terreni accidentati senza disintegrarsi. Questi giunti presentano tipicamente forcelle con cuscinetti a rulli sferici che permettono un movimento verticale di circa 15 gradi per ciascuna ruota del carrello. Ciò contribuisce a mantenere i cingoli in contatto con il terreno senza torcere il telaio. Tuttavia, esiste anche un compromesso: troppa flessibilità può effettivamente compromettere la stabilità. Secondo gli standard di prova, le macchine dotate di sistemi di articolazione rigida si ribaltano il 28% meno spesso su pendenze del 30%. Gli ingegneri esperti trovano un punto di equilibrio utilizzando cuscinetti a rulli conici, in grado di sopportare meglio le forze laterali pur mantenendo il movimento angolare entro limiti accettabili. Un buon progetto mantiene la deformazione del telaio al di sotto dei cinque millimetri anche sotto carichi laterali massimi, garantendo una corretta distribuzione del peso tra cingoli e superficie del terreno — fattore cruciale per mantenere la stabilità su pendenze elevate.

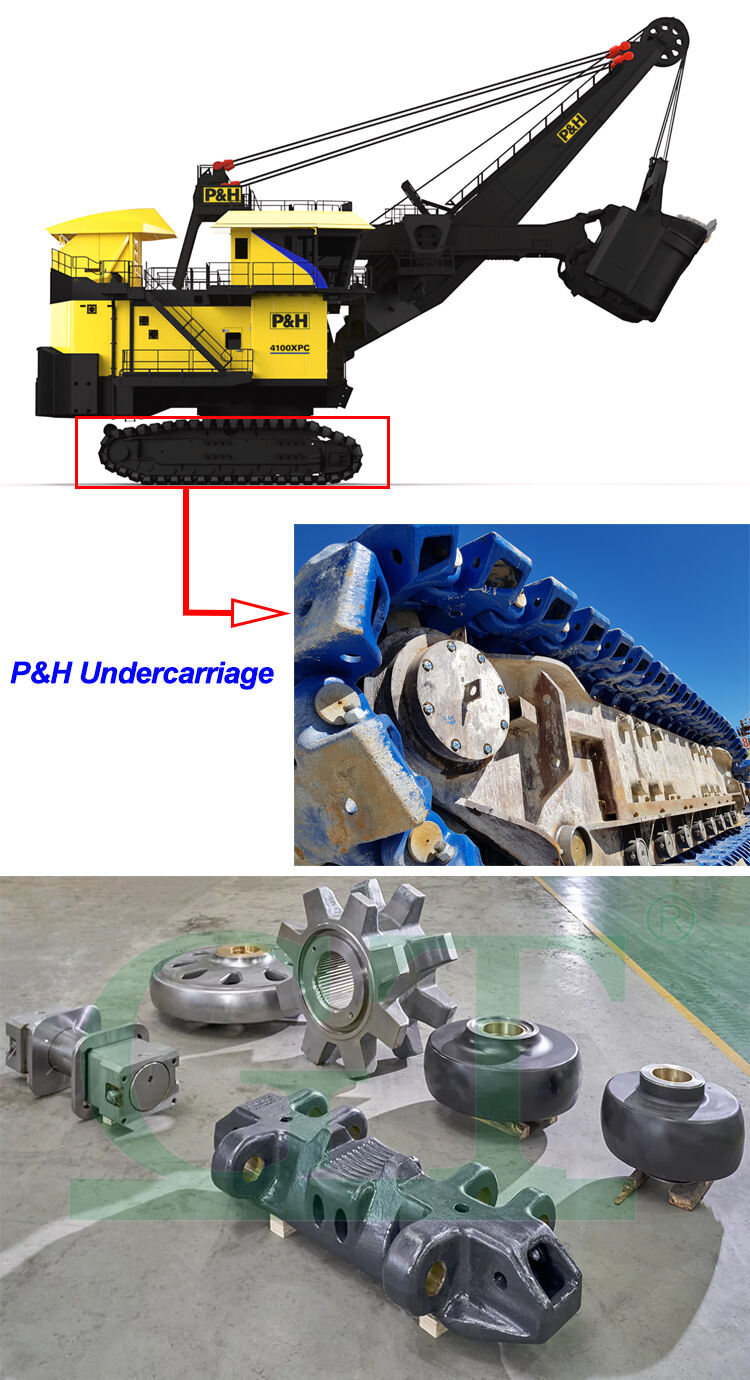

Sistemi a cingoli vs. sistemi a ruote: perché Carrozzeria inferiore Il design determina le prestazioni in pendenza

Ciò che davvero distingue le macchine cingolate da quelle su ruote è il modo in cui distribuiscono il proprio peso sul terreno, un fattore determinante quando si lavora su pendenze. Con i cingoli, il peso della macchina viene distribuito su una superficie molto più ampia, esercitando quindi una pressione sul terreno notevolmente inferiore rispetto alle ruote. Questa configurazione consente inoltre alla macchina di mantenere un baricentro più basso e di aderire meglio al terreno, contrastando efficacemente la forza di gravità e riducendo così la probabilità di scivolare lateralmente in salita. Le ruote raccontano invece una storia diversa: concentrano l’intero peso su pochi piccoli punti di contatto, il che può causare il loro affondamento nel terreno molle e rendere difficile il mantenimento della posizione non appena la pendenza supera i circa 15 gradi. Gli esperti del settore hanno osservato che, su pendenze del 30%, le macchine cingolate mantengono il contatto con il terreno per circa il 40% in più rispetto a quelle su ruote, un vantaggio che contribuisce ovviamente a garantire maggiore stabilità durante le operazioni su pendii laterali particolarmente impegnativi. Quando si opera su terreni estremamente ripidi, dove il rischio di ribaltamento rappresenta una preoccupazione primaria, la scelta di un telaio inferiore adeguato diventa assolutamente fondamentale per garantire la sicurezza degli operatori.

Domande Frequenti

Quali sono i principali rischi associati a una pressione del terreno non uniforme su pendenze?

Una pressione del terreno non uniforme su pendenze aumenta il rischio di scivolamento laterale e di ribaltamento. Zone particolarmente cariche possono causare un cedimento localizzato del terreno, mentre una distribuzione non bilanciata del peso può provocare inclinazioni impreviste e instabilità.

In che modo i produttori di attrezzature affrontano i problemi di stabilità su pendenze?

I produttori utilizzano sistemi di tensionamento delle cinghie, barre equalizzatrici, piastre per cinghie regolabili e profili di cinghie più larghi per mantenere una pressione uniforme sul terreno e migliorare la stabilità su pendenze.

Quali sono i vantaggi dell’uso di cinghie in gomma rispetto a quelle in acciaio su diversi tipi di terreno?

Le cinghie in gomma offrono una migliore aderenza in condizioni bagnate e fangose grazie alla loro capacità di conformarsi alla superficie, mentre le cinghie in acciaio garantiscono una maggiore aderenza su superfici asciutte. Le cinghie in gomma riducono inoltre lo slittamento su superfici ghiacciate.

In che modo la configurazione del gruppo finale influisce sulla stabilità della macchina su pendenze?

Le configurazioni a bassa guida abbassano il baricentro, riducendo i movimenti di beccheggio e gli spostamenti della distribuzione del peso, migliorando così la stabilità sia in salita che in discesa.

Indice

- Distribuzione della pressione al suolo e stabilità su pendenze

- Trazione Interazione tra materiali e superficie su pendii scivolosi

-

Geometria cinematica e controllo del trasferimento di carico

- Configurazione del gruppo finale (marcia bassa/alta) e il suo effetto sulla vettorizzazione della coppia e sullo spostamento del baricentro durante la salita/discesa

- Articolazione del perno e della forcella: bilanciamento tra conformità al terreno e rigidità strutturale per l'operatività su pendenze elevate

- Sistemi a cingoli vs. sistemi a ruote: perché Carrozzeria inferiore Il design determina le prestazioni in pendenza

-

Domande Frequenti

- Quali sono i principali rischi associati a una pressione del terreno non uniforme su pendenze?

- In che modo i produttori di attrezzature affrontano i problemi di stabilità su pendenze?

- Quali sono i vantaggi dell’uso di cinghie in gomma rispetto a quelle in acciaio su diversi tipi di terreno?

- In che modo la configurazione del gruppo finale influisce sulla stabilità della macchina su pendenze?