Hoe de spoelstelcilinder de optimale spoorspanning behoudt

De spoelstelcilinder in de ondergrondse installatie systemen fungeert als de primaire regelaar van de spoorspanning, waardoor zware machines veilig en efficiënt kunnen werken op uiteenlopende terreinen. Door hydraulische krachten in balans te brengen met mechanische precisie, voorkomt deze component spoorwegslippage, vermijdt premature slijtage en verlengt de levensduur van de ondergrondse installatie.

Werkprincipe: Spanningsregeling via hydraulische druk

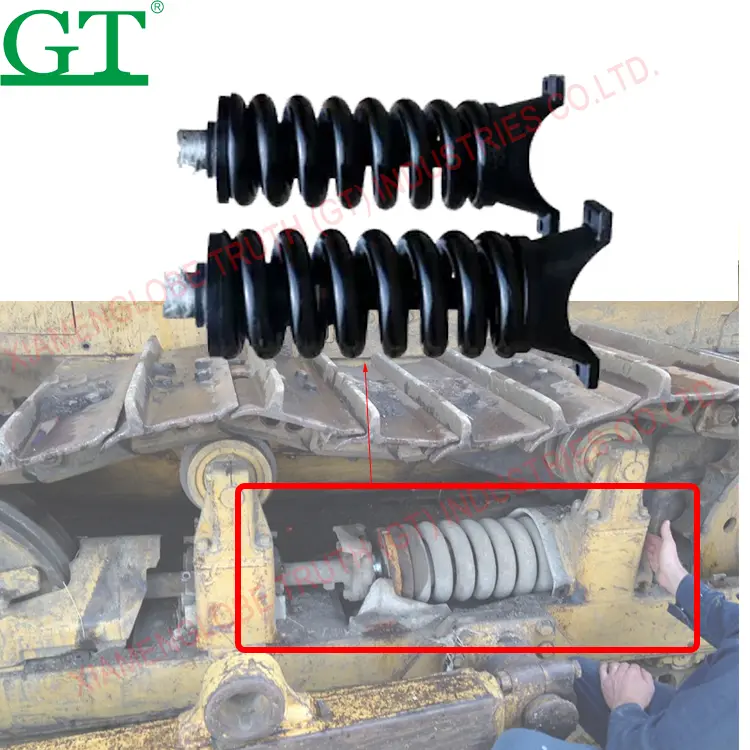

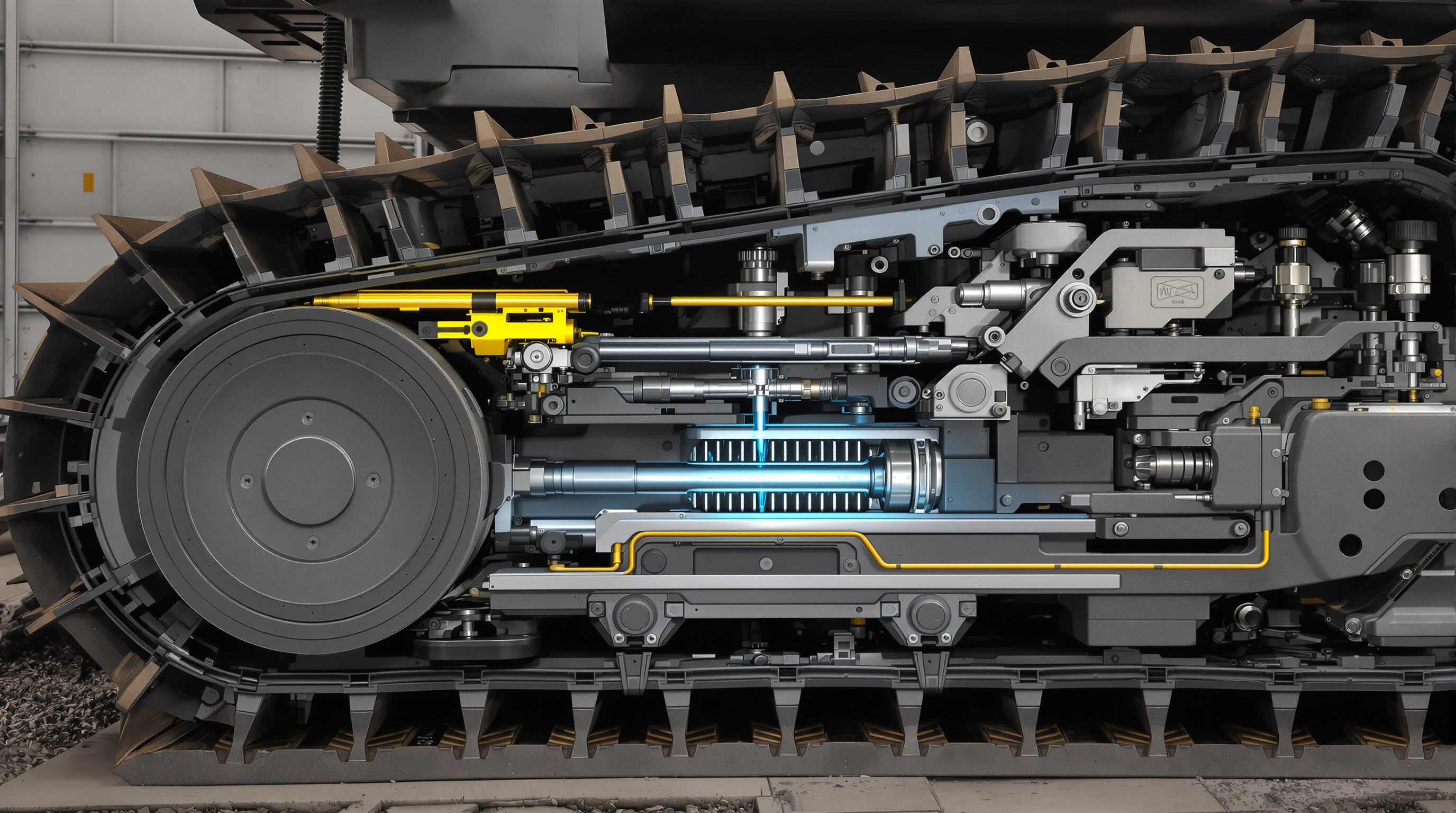

De hydraulische druk werkt op de piston van de instelcilinder, waardoor de interne terugslagveer wordt samengedrukt of wordt losgelaten. Wat gebeurt er vervolgens? Het losse wiel wordt naar voren geduwd of naar achteren getrokken, afhankelijk van wat nodig is voor de juiste bandenspanning. Als de banden te slap worden, pompt het systeem hydraulische vloeistof in de cilinder om de piston naar buiten te duwen en de spanning te vergroten. Aan de andere kant, als de spanning te groot is, laat de cilinder vloeistof via een ingebouwde klep ontsnappen. Best indrukwekkend eigenlijk, en dit hele systeem reageert vrij snel, binnen ongeveer 10 seconden, wanneer de omstandigheden op het terrein veranderen. En het beste deel? Het houdt alles binnen een marge van plus of min 10 procent van wat de fabrikant aanbeveelt voor optimale prestaties.

Belangrijke onderdelen van de bandenspanningsregelcilinder en hun functies

Vier elementen werken synergetisch samen:

| CompoNent | Functie | Gevolgen van storingen |

|---|---|---|

| Cilinderlichaam | Bevat hydraulische vloeistof onder 3.000 PSI | Lekken van vloeistof verminderen de precisie van de spanning |

| Chroomgeplaatste piston | Zorgt voor overbrenging van hydraulische kracht | Krassen met een diepte van >0,5 mm veroorzaken drukverlies |

| Dubbele veer met terugslagveer | Dempt schokken tot 12G kracht | Vermoeiingsbarsten verhogen het ontspoorrisico met 40% |

| Nitrilafdichtingen | Voorkomen dat vervuiling binnendringt | 78% van de spoordefecten begint met degradatie van de afdichting (NORS 2023-gegevens) |

Integratie met het loopwiel en het onderstel

De cilinder is via een spanstaaf direct met het loopwiel verbonden, waardoor een gesloten regelkring ontstaat:

- De speling in de rupsband neemt tijdens bedrijf toe — sensor detecteert drukval

- Hydraulische pomp activeert — zuiger verlengt — spanwiel duwt de band naar buiten

- Rekveer handhaaft constante kracht tijdens belastingvariaties

Deze integratie vermindert de sproketverslijt met 32% ten opzichte van handmatige spanningsystemen (Journal of Construction Engineering, 2023).

Het effect van juiste bandspanning op de prestaties van apparatuur en de levensduur van onderdelen

Het handhaven van optimale bandspanning via de bandspanningscilinder is essentieel om de operationele efficiëntie in balans te brengen met de duurzaamheid van de onderste structuur op lange termijn. Dit evenwicht heeft directe invloed op brandstofverbruik, slijtagegraad van onderdelen en machine stabiliteit op verschillende terreinen.

Verbeterde graafmachine-efficiëntie door constante bandspanning

Juiste spanning vermindert de rolweerstand met 12–18% (Construction Equipment Research Institute 2023), waardoor de werking soepeler verloopt en er minder brandstof wordt verbruikt. Wanneer de spanning overeenkomt met de specificaties van de fabrikant, hoeven hydraulische systemen minder hard te werken om de rupsbanden op de spanwielen en leiders te houden. Deze precisie vermindert energieverspilling en verbetert de manoeuvreerbaarheid op hellingen en oneffen oppervlakken.

Vermindering van slijtage op rupsbanden, rollen en tandwielen door optimale spanning

Juiste spanningsverdeling voorkomt drie hoofdvormen van slijtage:

- Slijtage aan rupsbandkoppelingen : Te hoge spanning verhoogt de oppervlaktebelasting op busjes met 22–35%

- Rolbevattigheid : Te lage spanning veroorzaakt een onregelmatige belastingsverdeling over de draagrollen

- Tandslijtage aan tandwiel : Onjuiste spanning versnelt het afrounden van tanden bij toepassingen met hoge koppelkracht

Veldgegevens uit de zand- en grindmijnbouw tonen aan dat correct gespannen systemen de kwartaalmaat van rolvervanging met 41% verminderen in vergelijking met slecht afgestelde systemen.

Data-gestuurde evidentie: juiste spanning en verlengde levensduur van het onderstel

Een 3-jarig onderzoek waarbij 217 graafmachines werden gevolgd toonde het volgende aan:

| Spannauwkeurigheid | Gemiddelde levensduur van het onderstel | Jaarlijkse reductie van reparatiekosten |

|---|---|---|

| ±5% specificatie | 8.200 uur | 29% |

| ±15% specificatie | 5.700 uur | 12% |

Machines die de spanning binnen 5% van de fabrieksspecificaties wisten te houden, hadden gedurende hun levensduur 37% minder cilindervervangingen van de kettelspanning nodig, waarmee het cruciale verband tussen spanningnauwkeurigheid en componentlevensduur werd bevestigd.

Veelvoorkomende storingen en symptomen van een verslechterend onderstel Spoelsteller cilinder

Hydraulische vloeistof lekken en afdichtingsslijtage: vroege waarschuwingssignalen

Wanneer hydraulische vloeistof begint te lekken rond de spoelstellercilinder, betekent dit meestal dat de afdichtingen verslechteren. Hierdoor ontstaat slechte spanningsregeling, waardoor onderdelen sneller slijten dan normaal. Slechte afdichtingen laten stof en vuil in het hydraulische systeem binnenkomen, wat de smering verstoort en extra wrijving veroorzaakt tussen bewegende onderdelen. Iedereen die deze machines bedient, moet lekken onmiddellijk verhelpen voordat het spoelspeel boven de 2 inch grens komt. Als dat punt wordt overschreden, ontstaat er ernstige belasting op zowel de losse rollen als de kettingwielassemblage, wat uiteindelijk kostbare reparaties met zich meebrengt.

Ongebruikelijke geluiden, trillingen en spoeluitlijningproblemen

Een defecte stellercilinder vertoont zich via drie hoofdsymptomen:

- Knarsende of kloppende geluiden door ongelijkmatige zuigerverbeweging

- Verticale speling in de sporen buiten de fabrieksspecificaties

- Zijdelingse uitlijning zorgt voor onegelijke slijtagepatronen op de rollen

Deze problemen correleren met een stijging van 37% in de kosten voor het vervangen van onderstelonderdelen (Equipment Maintenance Quarterly 2023) wanneer ze onopgelost blijven gedurende meer dan 500 bedrijfsuren.

Veerbreuk en interne schade in omgevingen met hoge belasting

Het constante bonken van mijnbouwoperaties of constructiewerk heeft een negatief effect op die veerkringen binnen de instelmechanismen, waardoor ze geleidelijk zwakker worden in het behouden van het benodigde spanningsniveau. Wanneer de omstandigheden te strak worden in deze omgevingen, treden allerlei problemen op. De zuigerstangen raken beschadigd door kleine schurende deeltjes die in de lucht zweven. De cilinderblokken beginnen te vervormen na duizenden drukcycli die meer dan 3.000 psi aanbeland hebben. En laat ik er maar niet eens over beginnen wat er gebeurt met geharde stalen onderdelen wanneer waterstof in het spel is en brossechtheid veroorzaakt. Voor mensen die werken in de buurt van kustlijnen of in gebieden waar sterke chemicaliën aanwezig zijn, is de situatie nog erger. Volgens recente bevindingen uit het vorig jaar gepubliceerde rapport 'Heavy Machinery Longevity' ervaren deze operators veerbreuken bijna twee keer zo vaak als anderen, simpelweg door schade door zout water en aanhoudende chemische aanvallen.

Risico's van het negeren van de spoorspanning: ontsporing, uitval en kostbare reparaties

Overgespannen sporen en vroegtijdige slijtage van onderdelen

Wanneer een spoorstelcilinder begint te verouderen, ontstaat er te veel spanning, wat uiteindelijk allerlei oneven druk veroorzaakt op verschillende onderdelen zoals rollen, tandwielen en die kleine lepelaars. Volgens een onderzoek uit 2022 naar slijtage van onderstelonderdelen versnellen te strakke sporen het slijtageproces met ongeveer 25-30%. De tanden van de tandwiel beginnen al na ongeveer 800 draaiuren hun vorm te verliezen. En er is nog een ander probleem. Al die extra belasting zorgt ervoor dat machines meer brandstof verbruiken, namelijk 9% tot zelfs 12% meer, omdat de hydrauliek harder moet werken om al die extra wrijving te overwinnen.

Ongespannen sporen leiden tot spoorontsporing: inzicht uit mijnbouwcase

Wanneer sporen loskomen doordat de hydraulische druk niet goed is of veren versleten zijn, neemt het risico op ontsporingen sterk toe, vooral wanneer de ondergrond hobbelig is. Volgens het nieuwste Mining Equipment Report uit 2023 gebeurde ongeveer een derde van alle spoorontsporingen in stenen groeven op momenten dat de spanning te laag was. En deze incidenten leiden niet alleen tot stilstand van de werkzaamheden, maar brengen ook kosten met zich mee van ongeveer veertienduizend dollar per geval voor reparaties en verloren werktijd. Voor wie machines bedient in modderige omstandigheden of in sneeuwrijke gebieden, wordt het controleren van de spoorspanning dan ook bijna een noodzaak. De meeste ervaren operators zullen vertellen dat ze hun sporen minstens drie keer per dag controleren om te voorkomen dat ze zijwaarts wegglijden, wat in moeilijk terrein een echte nachtmerrie kan zijn.

Financiële impact: Stijgende kosten door stilstand ten gevolge van onvoldoende spanningsbeheer

Het negeren van spanningsaanpassingen leidt tot cumulatieve kosten:

- Downtime : $740.000 aan jaarlijkse verliezen per vloot (Ponemon 2023) als gevolg van stilstanden door ontsporingen

- Componentvervangingen : Vroegtijdige slijtage van de rol/tandwiel voegt $18.000–$22.000 per machine toe aan onderhoudskosten over 5 jaar

- Arbeid : Noodreparaties vereisen 15–20 technicusuren tegenover 2 uur voor geplande afstellingen

Proactief monitoren van de railspannercilinder en het naleven van de spanningspecificaties van de fabrikant vermindert de vervangingscyclus van de ondercarrosserie met 40%, volgens de onderhoudsrichtlijnen voor ondercarrosserie.

Best Practices voor het in stand houden van Spoelsteller cilinder Duurzaamheid

Routinematige inspectielijst voor vroegtijdige foutdetectie

Wekelijkse inspecties van de railspannercilinder zijn essentieel om vroege tekenen van slijtage vast te stellen. Richt u op:

- Hydraulische afdichtingen : Controleer op vloeistoflekken, die verantwoordelijk zijn voor 38% van de cilinderaanvallen (Hydraulic Systems Study 2023).

- Sporenuitlijning : Meet de spanning met door de fabrikant aanbevolen gereedschappen om oneven belasting op rollen en tandwielen te voorkomen.

- Opstapeling van vuil : Verwijder verharde modder of stenen die vastzitten rond het spanwiel, een veelvoorkomende oorzaak van misalignement.

Proactief onderhoud en zorg voor hydraulische systemen

Geplande vloeistofwisselingen elke 500 bedrijfsuren verminderen verontreinigingen die de cilinderpakkingen aantasten. Combineer dit met:

- Smeerintervallen : Smeer scharnierpunten elke 50 uur in stofrijke omgevingen.

-

Onderdeelverbeteringen : Monteer versterkte zuigerstangen in abrasieve omstandigheden om schade door krassen te minimaliseren.

Gebruik altijd OEM-compatibele hydraulische vloeistoffen om viscositeitswaarden te behouden onder extreme temperaturen.

Voorspellende onderhoudsstrategieën om langetermijncosten te verlagen

Geavanceerde bewakingssystemen reduceren reparatiekosten met 22% vergeleken met reactieve aanpakken (2023 Construction Equipment Reliability Report). Voer uit:

| Strategie | Uitkering | Uitvoeringsfrequentie |

|---|---|---|

| Trillingssensoren | Detecteert interne cilinder slijtage | Realtime monitoring |

| Druk Daling Test | Identificeert lekken in de pakking voordat er een defect ontstaat | Per kwartaal |

| Olieanalyse | Geeft tijdig aan dat vloeistof vervuild is | Elke 250 bedrijfsuren |

Deze methoden verlengen de levensduur van de spoorstelcilinder en optimaliseren de prestaties van het onderstel over verschillende belastingscycli.

FAQ

Wat is een spoorstelcilinder?

De spoorstelcilinder is een onderdeel van het onderstel van zware machines. Het onderdeel behoudt de optimale spoorspanning door de hydraulische druk te regelen, waardoor spoor uit glijden en vroegtijdige slijtage wordt voorkomen.

Waarom is spoorspanning belangrijk bij zware machines?

Juiste spoorspanning zorgt ervoor dat de machine efficiënt werkt, voorkomt overdreven slijtage van onderdelen zoals rollen en tandwielen, en draagt bij aan brandstofbesparing.

Wat gebeurt er als de spankracht van de band niet wordt onderhouden?

Het negeren van de juiste spankracht kan leiden tot bandslip, ontsporing, vergroot slijtage van machineonderdelen en hogere onderhoudskosten.

Wat zijn de symptomen van een defecte spancilinder?

Symptomen zijn hydraulische lekkages, ongebruikelijke geluiden, trillingen, bandverloop en inefficiënte prestaties op ongelijk terrein.

Hoe vaak moet de spankracht van de band gecontroleerd worden?

De spankracht van de band moet regelmatig gecontroleerd worden, vaak meerdere keren per dag, met name tijdens werkzaamheden in uitdagende terreinen zoals modder of sneeuw.

Inhoudsopgave

- Hoe de spoelstelcilinder de optimale spoorspanning behoudt

- Het effect van juiste bandspanning op de prestaties van apparatuur en de levensduur van onderdelen

- Veelvoorkomende storingen en symptomen van een verslechterend onderstel Spoelsteller cilinder

- Risico's van het negeren van de spoorspanning: ontsporing, uitval en kostbare reparaties

- Best Practices voor het in stand houden van Spoelsteller cilinder Duurzaamheid

- FAQ