چگونه سیلندر تنظیمکننده زنجیر، کشش بهینه زنجیر را حفظ میکند

این سیلندر تنظیمکننده زنجیر در شاسی سیستمها به عنوان تنظیمکننده اصلی کشش زنجیر عمل میکنند و این اطمینان را فراهم میکنند که ماشینآلات سنگین به طور ایمن و کارآمد در سراسر انواع مختلف زمینها کار کنند. با تعادل بین نیروهای هیدرولیکی و دقت مکانیکی، این قطعه از لغزش زنجیر جلوگیری میکند، سایش زودرس را کاهش میدهد و عمر شاسی را افزایش میدهد.

اصل کارکرد: تنظیم کشش از طریق فشار هیدرولیکی

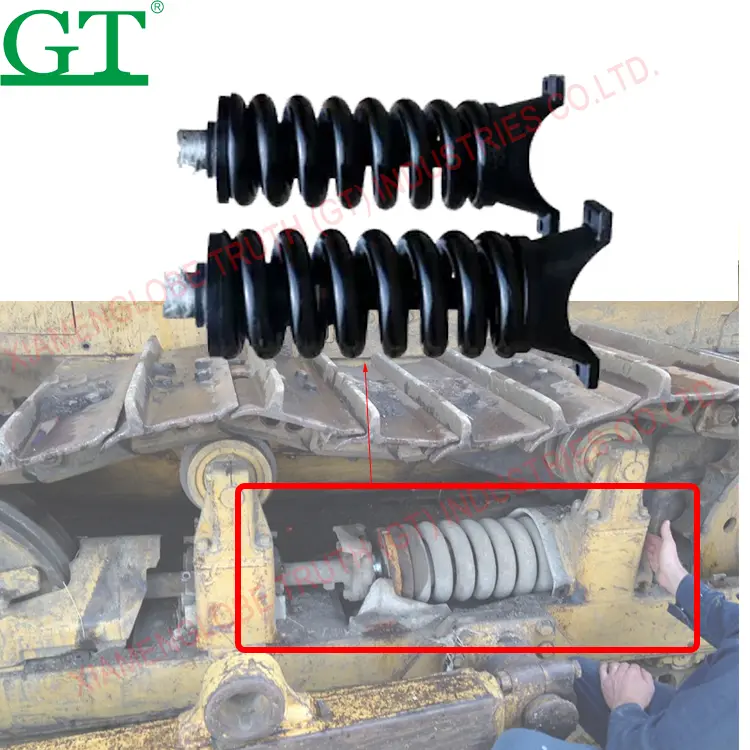

فشار هیدرولیکی به پیستون سیلندر تنظیمکننده فشار وارد میکند که باعث فشرده شدن یا رها کردن فنر داخلی پسزننده میشود. بعد چه اتفاقی میافتد؟ چرخ آزادکننده به جلو یا عقب حرکت میکند، بسته به اینکه برای تنش مناسب زنجیر چه چیزی لازم است. اگر زنجیرها شروع به شل شدن کنند، سیستم مقداری روغن هیدرولیکی را وارد میکند تا پیستون را بیرون هل دهد و زنجیر را محکمتر کند. از سوی دیگر، وقتی تنش خیلی زیاد است، روغن از طریق شیری که در خود سیلندر نصب شده است، خارج میشود. در واقع این سیستم بسیار خوب طراحی شده است و واکنش سریعی نیز دارد، حداکثر 10 ثانیه وقتی شرایط زمین تغییر میکند. و بهترین بخش این است که همه چیز را در محدوده 10 درصدی (بالا یا پایین) از آنچه تولیدکنندگان برای عملکرد بهینه توصیه میکنند، حفظ میکند.

اجزای اصلی سیلندر تنظیمکننده زنجیر و وظایف آنها

چهار عنصر بهصورت هماهنگ با یکدیگر کار میکنند:

| کامپوننت | عملکرد | تأثیر خرابی |

|---|---|---|

| بدنه سیلندر | حاوی روغن هیدرولیکی با فشار 3000 PSI | نشت روغن باعث کاهش دقت تنظیم تنش میشود |

| پیستون با پوشش کروم | نیروی هیدرولیکی را منتقل میکند | خطهای ایجاد شده با عمق بیشتر از 0.5 میلیمتر باعث از دست رفتن فشار میشوند |

| فنر دوگانه سیملی | جذب ضربههای تا 12G نیرو | ترکهای خستگی خطر خروج از خط را تا 40% افزایش میدهند |

| آببندیهای نیتریلی | جلوگیری از نفوذ آلودگی | 78% از خرابیهای ریلی با تخریب آببندیها شروع میشوند (داده NORs 2023) |

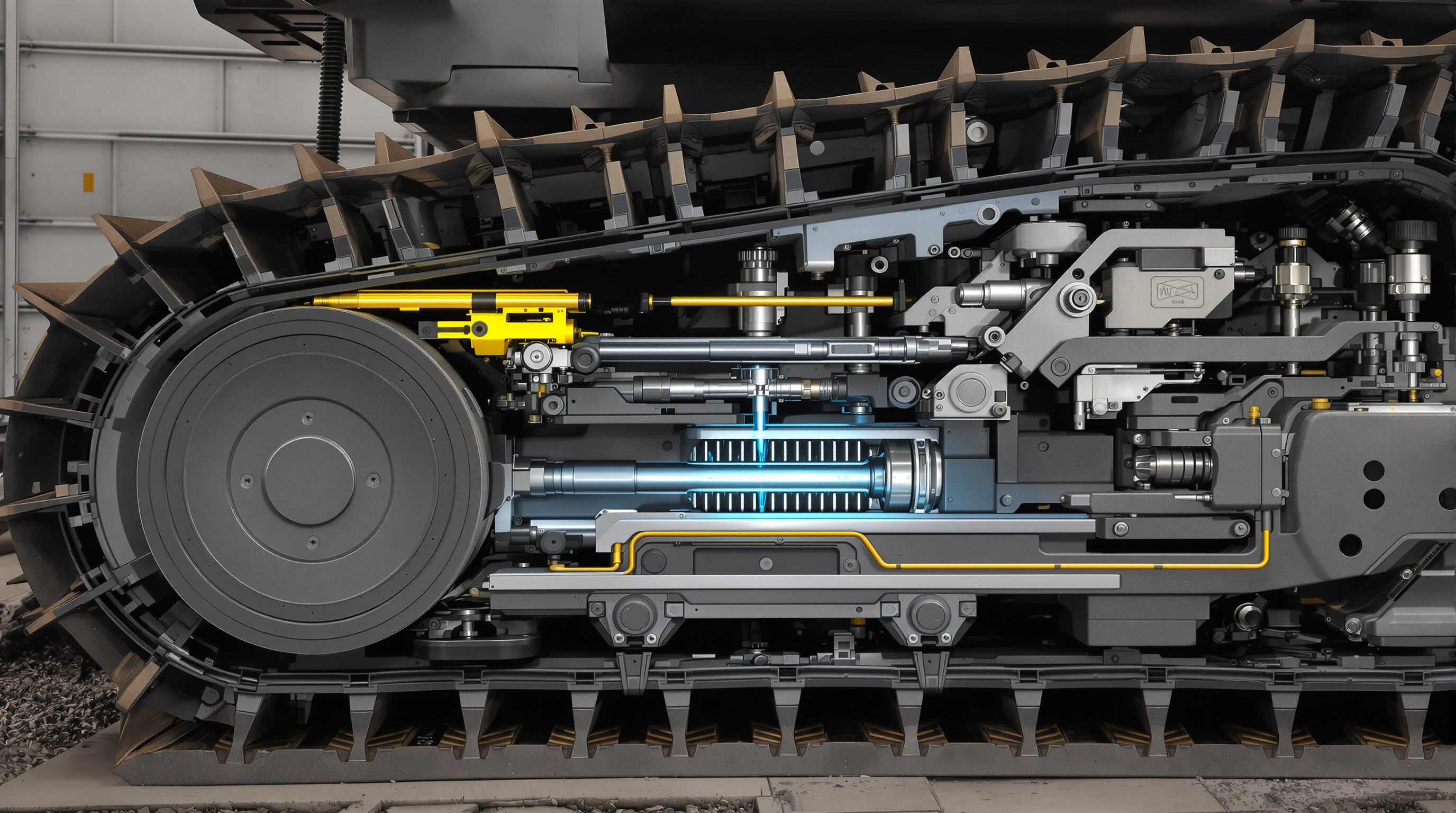

ادغام با سیستم چرخ تنظیمکننده و سیستم زیرسازی

سیلندر بهصورت مستقیم از طریق یک میله کششی به چرخ تنظیمکننده متصل میشود و یک سیستم فیدبک حلقه بسته را تشکیل میدهد:

- افزایش شلی در طول کار — سنسور کاهش کشش را تشخیص میدهد

- پمپ هیدرولیکی فعال میشود — پیستون بیرون میآید — غلتر کننده مسیر را به بیرون هل میدهد

- فنر بازگشتی در طول نوسانات بار، نیروی ثابتی را حفظ میکند

این ادغام منجر به کاهش ۳۲٪ای سایش دنده زنجیری نسبت به سیستمهای دستی تنظیم کشش میشود (مجله مهندسی ساخت و ساز، ۲۰۲۳).

تأثیر تنظیم صحیح کشش زنجیر بر عملکرد تجهیزات و طول عمر قطعات

حفظ کشش بهینه زنجیر از طریق سیلندر تنظیمکننده زنجیر ضروری است تا بین کارایی عملیاتی و دوام بلندمدت شاسی تعادل برقرار شود. این تعادل مستقیماً بر مصرف سوخت، نرخ سایش قطعات و پایداری ماشین در زمینهای متنوع تأثیر میگذارد.

افزایش بهرهوری استخراجکننده از طریق حفظ کشش ثابت زنجیر

کشش مناسب مقاومت در برابر نورد را تا ۱۲–۱۸ درصد کاهش میدهد (انستیتو تحقیقات تجهیزات ساختمانی، ۲۰۲۳)، که عملکرد روانتر و مصرف سوخت کمتری را فراهم میکند. وقتی کشش با مشخصات تولیدکننده هماهنگ باشد، سیستمهای هیدرولیکی با تلاش کمتری برای حفظ درگیری زنجیر با دندههای کشش و غلتبهها کار میکنند. این دقت باعث کاهش هدررفت انرژی و بهبود قابلیت مانورور روی شیبها و سطوح ناهموار میشود.

کاهش سایش زنجیر، غلتبهها و دندههای کشش با کشش بهینه

توزیع صحیح کشش از سه الگوی اصلی خرابی جلوگیری میکند:

- سایش لینکهای زنجیر : کشش بیش از حد، تنش سطحی بوشینگ را ۲۲–۳۵ درصد افزایش میدهد

- خستگی غلتبه : کشش کم باعث توزیع نامنظم بار روی غلتبههای حملکننده میشود

- کاهش کیفیت دندانههای دنده کشش : کشش نادرست، گردشدگی دندانهها را در کاربردهای گشتاور بالا تسریع میکند

دادههای میدانی از عملیات استخراج مصالح نشان میدهد که سیستمهایی با کشش مناسب، نرخ تعویض غلتبه را در هر سه ماهه به میزان ۴۱ درصد نسبت به سیستمهای تنظیمنشده کاهش میدهند.

مدارک مبتنی بر داده: کشش مناسب و عمر طولانیتر شاسی

بررسی سه ساله 217 دستگاه استخراجکننده نشان داد:

| دقت کشش | عمر متوسط شاسی | کاهش سالانه هزینه تعمیرات |

|---|---|---|

| ±5% مشخصات | 8,200 ساعت | 29% |

| ±15% مشخصات | 5,700 ساعت | 12% |

دستگاههایی که کشش خود را در محدوده 5% از مقادیر اولیه تولیدکننده حفظ کردند، در طول عمر خود به 37% کمتر تعویض سیلندر تنظیمکننده زنجیر نیاز داشتند، که ارتباط حیاتی بین دقت کشش و عمر قطعات را تأیید میکند.

شکستهای رایج و علائم یک سیستم در حال خرابی سیلندر تنظیمکننده مسیر حرکت

نشتی روغن هیدرولیکی و تخریب آببندی: علائم هشداردهنده اولیه

وقتی روغن هیدرولیکی شروع به نشت کردن از اطراف سیلندر تنظیمکننده مسیر حرکت کند، معمولاً به این معنی است که آببندیها دارای مشکل هستند. این امر باعث کنترل ضعیف کشش و فرسایش سریعتر قطعات نسبت به حالت عادی میشود. آببندیهای معیوب اجازه ورود گرد و غبار و ذرات خارجی به سیستم هیدرولیکی را میدهند که این موضوع باعث اختلال در روانکاری و ایجاد اصطکاک اضافی بین قطعات متحرک میگردد. افرادی که این ماشینها را به کار میبرند باید در اسرع وقت نشتیها را قبل از اینکه شلی مسیر حرکت از حد مجاز ۲ اینچی فراتر رود، برطرف کنند. گذشتن از این نقطه، استرس جدی بر روی چرخهای راهنما و مونتاژ چرخدنده وارد میکند و در نهایت منجر به تعمیرات گرانقیمت در آینده خواهد شد.

صدای غیرعادی، ارتعاش و مشکلات ناهمترازی مسیر حرکت

یک سیلندر تنظیمکننده معیوب از طریق سه علامت اصلی مشهود است:

- صدای سایش یا ضربهای ناشی از حرکت نامنظم پیستون

- بازی عمودی در مسیر حرکت فراتر از مشخصات فنی تعیینشده توسط سازنده

- ناهمترازی جانبی که باعث فرسایش نامنظم روی غلتبانها میشود

عدم حل این مسائل به مدت بیش از 500 ساعت کاری، منجر به افزایش 37 درصدی هزینههای تعویض زیرسازی میشود (نگهداری و تعمیرات تجهیزات فصلی 2023).

شکستگی فنر و آسیب داخلی در محیطهای پرتنش

کار مداوم معادن یا عملیات ساختمانی به فنرهای حلقوی داخل دستگاههای تنظیمکننده آسیب میزند و به تدریج آنها را در حفظ سطح اولیه تنش ضروری ضعیفتر میکند. وقتی شرایط در این محیطها بیش از حد تنگ شود، انواع مشکلات ظاهر میشوند. میلههای پیستونی توسط ذرات ساینده ریزی که در هوا معلق هستند، خراشیده میشوند. لولههای سیلندر پس از گذراندن هزاران چرخه فشاری بیش از 3000 psi شروع به تغییر شکل میکنند. و اصلاً نگوییم چه اتفاقی برای قطعات فولادی سخت شده میافتد وقتی هیدروژن وارد مخلوط شود و باعث تردی در فلز شود. برای کسانی که در نزدیکی سواحل یا مناطقی با مواد شیمیایی قوی کار میکنند، وضعیت بدتر است. بر اساس یافتههای اخیر گزارش طول عمر ماشینهای سنگین منتشر شده سال گذشته، این افراد دچار خرابی فنرها هستند که نرخ آن تقریباً دو برابر دیگران است و این موضوع تنها به خاطر آسیب ناشی از آب شور و حملات شیمیایی مداوم است.

ریسکهای نادیده گرفتن کشش ریل: خارج شدن از ریل، توقف فعالیت و تعمیرات پرهزینه

ریلهای دارای کشش بیش از حد و سایش زودرس قطعات

وقتی سیلندر تنظیمکننده ریل شروع به خرابی میکند، کشش بیش از حد ایجاد میشود که در نهایت فشار نامساوی زیادی را روی قطعات مختلف مانند غلطکها، چرخدندهها و چرخهای آزادکننده وارد میکند. بر اساس تحقیقات انجام شده در سال ۲۰۲۲ در مورد سایش زیرساخت، وقتی ریلها خیلی محکم شوند، فرآیند سایش را تا حدود ۲۵ تا ۳۰ درصد تسریع میکنند. دندانههای چرخدنده پس از حدود ۸۰۰ ساعت کارکرد شروع به تغییر شکل میکنند. همچنین مشکل دیگری نیز وجود دارد. تمام این فشار اضافه باعث میشود ماشینها سوخت بیشتری مصرف کنند، در حدود ۹ تا ۱۲ درصد بیشتر، چون هیدرولیک باید سختتر کار کند تا این اصطکاک اضافی را جبران کند.

ریلهای دارای کشش کم منجر به خارج شدن از ریل: بینشی از مورد معادن

هنگامی که ریلها به دلیل فشار هیدرولیکی نامناسب یا خسته شدن فنرهایشان شل میشوند، احتمال خارج شدن از ریل به شدت افزایش مییابد، بهویژه در زمینهای ناهموار. بر اساس آخرین گزارش تجهیزات معدنی سال 2023، تقریباً یکسوم تمامی خروجهای از ریل در معادن در زمانی رخ دادهاند که کشش ریلها بسیار پایین بوده است. و این وقوعها تنها متوقف کردن کار نیستند، بلکه هر یک هم حدود چهارده هزار دلار هزینه تعمیر و زمان از دست رفته را به همراه دارند. برای کسانی که ماشینآلات را در شرایط گلآلود یا مناطق برفی به کار میبرند، چک کردن کشش ریلها تقریباً یک ضرورت محسوب میشود. بیشتر اپراتورهای با تجربه میگویند که حداقل سه بار در روز ریلهای خود را چک میکنند تا از لغزش جانبی آنها جلوگیری کنند، که در زمینهای دشوار واقعاً یک کابوس میتواند باشد.

تأثیر مالی: افزایش هزینههای توقف به دلیل مدیریت نامناسب کشش

در نظر نگرفتن تنظیمات کشش منجر به هزینههای تجمعی میشود:

- وقفه در کار : 740,000 دلار در سال برای هر ناوگان (Ponemon 2023) به دلیل توقفهای ناشی از خروج از ریل

- تعویض قطعات : سایش زودرس غلتک/چرخ دنده 18000 تا 22000 دلار در هر دستگاه به هزینه تعمیرات در طول 5 سال اضافه میکند

- کار : تعمیرات اضطراری به 15 تا 20 ساعت کار تکنسین نیاز دارد در حالی که برای تنظیمات برنامهریزی شده تنها 2 ساعت زمان مورد نیاز است

پایش فعال استوانه تنظیمکننده زنجیر و رعایت مشخصات کارخانهسازنده در مورد کشش، چرخه تعویض قطعات زیرسازی را تا 40 درصد کاهش میدهد، مطابق با راهنمای تعمیرات زیرسازی.

روشهای بهترین عملکرد در نگهداری سیلندر تنظیمکننده مسیر حرکت طول عمر

چکلیست بازرسی منظم برای تشخیص زودهنگام خرابی

بازرسی هفتگی از استوانه تنظیمکننده زنجیر بحرانیترین مرحله برای شناسایی نشانههای اولیه فرسایش است. تمرکز کنید بر روی:

- تختهبندی هیدرولیکی : نشتی روغن را بررسی کنید، زیرا 38٪ از خرابیهای استوانه به این دلیل رخ میدهد (مطالعه سیستمهای هیدرولیکی 2023).

- تنظیم زنجیر : برای جلوگیری از بارگذاری نامساوی روی غلتکها و چرخدندهها، از ابزارهای توصیه شده توسط سازنده برای اندازهگیری کشش استفاده کنید.

- انباشتگی ذرات : ماده سفت شده یا سنگهایی که در نزدیکی چرخ تنظیمکننده گیر کردهاند را بردارید، این امر یکی از دلایل اصلی ناهمترازی است.

نگهداری پیشگیرانه و مراقبت از سیستم هیدرولیکی

تعویض منظم روغن هر 500 ساعت کارکرد، آلایندههایی که باعث خرابی آببندی سیلندر میشوند را کاهش میدهد. این کار را با:

- فاصلههای گریسکاری : نقاط مفصلی را در محیطهای گرد و غبار زیاد هر 50 ساعت گریس بزنید.

-

ارتقای قطعات : در شرایط ساینده، میلههای پیستون تقویتشده نصب کنید تا آسیب ناشی از خراشیدگی کاهش یابد.

همیشه از روغنهای هیدرولیکی سازگار با قطعات اصلی استفاده کنید تا ویسکوزیته در دماهای بسیار گرم یا سرد حفظ شود.

راهبردهای نگهداری پیشبینانه برای کاهش هزینههای بلندمدت

سیستمهای نظارت پیشرفته هزینههای تعمیر را 22 درصد نسبت به روشهای واکنشی کاهش میدهند (گزارش قابلیت اطمینان تجهیزات ساختمانی 2023). این موارد را اجرا کنید:

| روش | افزایش سود | فرکانس اجرایی |

|---|---|---|

| سنسورهای ارتعاشی | سایش داخلی سیلندر را تشخیص میدهد | نظارت زنده |

| آزمون نشت فشار | نشتیهای درزگیری را قبل از خرابی شناسایی میکند | فصلی |

| تحلیل روغن | آلودگی مایع را در مراحل اولیه گزارش میدهد | هر 250 ساعت کارکرد |

این روشها باعث افزایش عمر مفید سیلندر تنظیمکننده زنجیره و بهینهسازی عملکرد زیرسازی در طول چرخههای بارگذاری میشوند.

سوالات متداول

سیلندر تنظیمکننده زنجیره چیست؟

سیلندر تنظیم کننده مسیر، یک قطعه از سیستم زیرسازی ماشینآلات سنگین است. این قطعه با تنظیم فشار هیدرولیکی، کشش بهینه مسیر را حفظ میکند و از لغزش و فرسایش زودرس مسیر جلوگیری میکند.

کشش مسیر چرا در ماشینآلات سنگین مهم است؟

کشش مناسب مسیر باعث میشود ماشینآلات بهطور کارآمد عمل کنند، از فرسایش بیش از حد قطعات مانند غلتبانها و چرخدندهها جلوگیری کند و به کاهش مصرف سوخت کمک کند.

اگر کشش مسیر حفظ نشود چه اتفاقی میافتد؟

بیتوجهی به کشش مناسب مسیر میتواند منجر به لغزش مسیر، خارج شدن از مسیر، افزایش فرسایش قطعات ماشینآلات و افزایش هزینههای تعمیرات شود.

علائم یک سیلندر تنظیم کننده مسیر معیوب چیست؟

علائم شامل نشت روغن هیدرولیکی، سر و صدای غیرعادی، ارتعاشات، عدم ترازی مسیر و عملکرد ناکارآمد در عبور از زمینهای مختلف است.

چه زمانی باید کشش مسیر را چک کرد؟

کشش مسیر باید بهطور منظم چک شود، اغلب چندین بار در روز، بهویژه در عملیات در زمینهای دشوار مانند گل و برف.

فهرست مطالب

- چگونه سیلندر تنظیمکننده زنجیر، کشش بهینه زنجیر را حفظ میکند

- تأثیر تنظیم صحیح کشش زنجیر بر عملکرد تجهیزات و طول عمر قطعات

- شکستهای رایج و علائم یک سیستم در حال خرابی سیلندر تنظیمکننده مسیر حرکت

- ریسکهای نادیده گرفتن کشش ریل: خارج شدن از ریل، توقف فعالیت و تعمیرات پرهزینه

- روشهای بهترین عملکرد در نگهداری سیلندر تنظیمکننده مسیر حرکت طول عمر

- سوالات متداول