چطور؟ استوانههای هیدرولیکی کار: اصول اصلی و اجزای کلیدی

اصل اساسی قدرت مایع در استوانههای هیدرولیکی

کار کردن سیلندر های هیدرولیکی به شدت به آنچه ما اصول پاسکال می نامیم بستگی دارد. اساساً، وقتی فشار به مایع که در درون چیزی گیر کرده است اعمال می شود، این فشار به طور مساوی در همه جای سیستم پخش می شود. پس اینطوری در عمل کار می کند: کمی مایع هیدرولیکی را در یک ظرف بسته تحت فشار قرار دهید، و ناگهان نیرویی به پیستون فشار می دهد. نتیجه اش چه شد؟ حرکت خطی که باعث می شود این سیلندر ها قدرتمند باشند. و بیایید این را برای لحظه ای به چشم انداز دیگر نگاه کنیم. مثلاً یک سیلندر استاندارد 2 اینچی را در نظر بگیرید. به فشار 1000 پوند در هر اينچ مربع وصلش کن و بوم! ما در مورد بیش از شش هزار پوند ظرفیت بلند کردن صحبت می کنیم. این نوع قدرت تولید توضیح می دهد که چرا هیدرولیک در بسیاری از کاربردهای صنعتی بسیار مهم است.

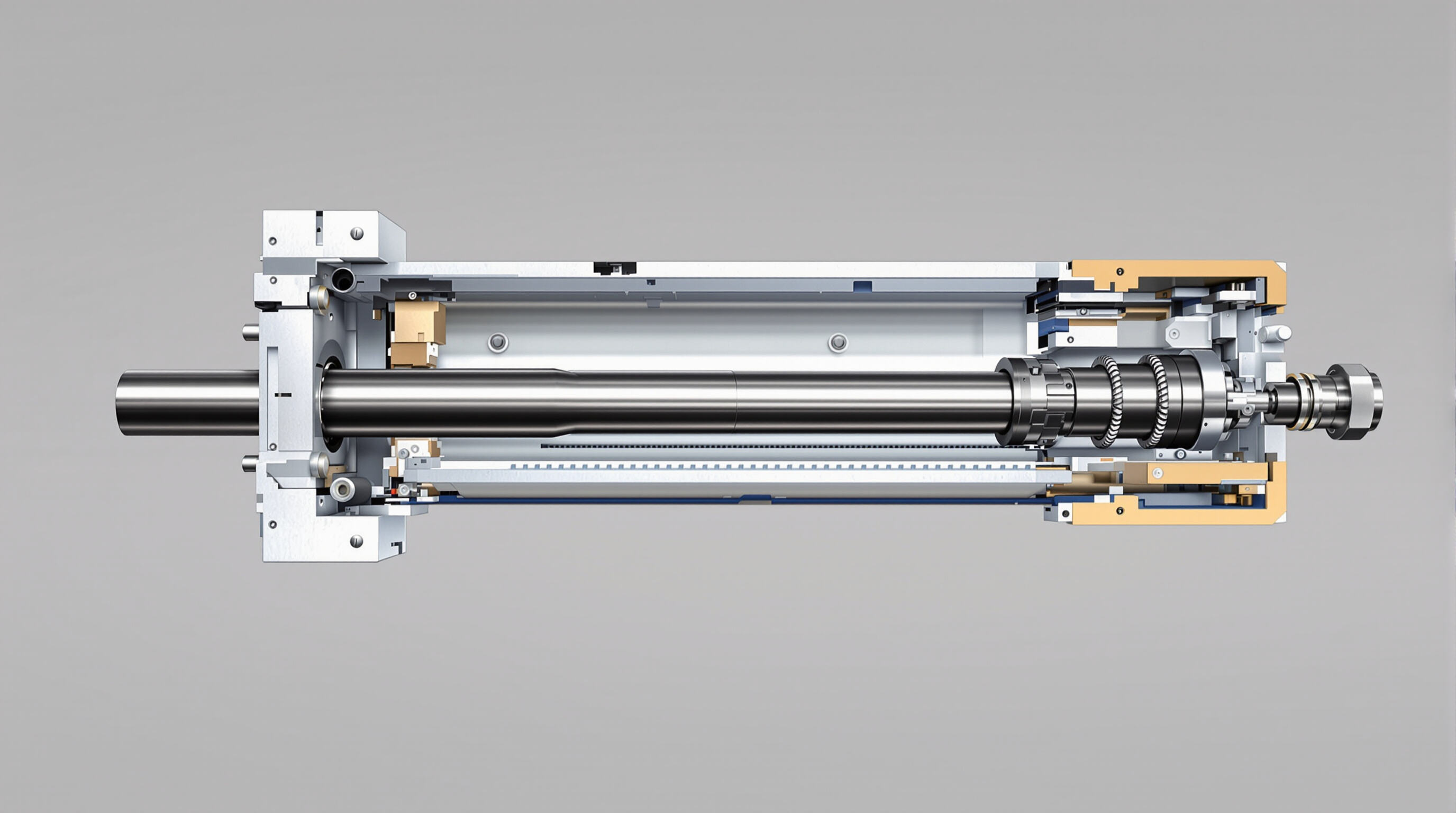

اجزای ضروری: پیستون، میله، بشکه و مهر

چهار جزء اصلی اجازه می دهد سیلندر های هیدرولیک انرژی مایع را به حرکت مکانیکی تبدیل کنند:

- پیستون : به اتاق های سلندر تقسیم می شود و نیروی را به میله منتقل می کند

- چوب : انتقال نیروی مکانیکی به ماشین آلات خارجی

- دانهدار : محل مایع تحت فشار و مقاومت در برابر فشار کار تا 5000 PSI در مدل های صنعتی

- نشانگرهای : جلوگیری از نشت در حالی که تحمل دمای شدید از -40 ° F به 250 ° F

مواد ماندگار مانند میله های کرومی و مهر های نیترلی معمولاً در تجهیزات ساختمانی برای مقاومت در برابر فرسایش و آلودگی استفاده می شوند و باعث اطمینان از عمر طولانی می شوند.

نقش مایع هیدرولیک در انتقال نیروی و کارایی سیستم

مایع هیدرولیکی مناسب، معمولا درجه ISO VG 32 یا 46، سه کار اصلی برای سیستم ها انجام می دهد. اول اینکه، انرژی را در حالی که به حداقل انرژی ممکن می رسد منتقل می کند. دوم، تمام قسمت های متحرک را به درستی روان می کند تا خیلی سریع از بین نروند. و سوم، به از بین بردن گرما کمک می کند با گردش در سیستم مخزن. نگهداری خیلی مهمه چون اکثر مشکلات هیدرولیکی ناشی از شرایط بد مایعاته نگه داشتن ويسکوسيتي که بايد داشته باشه و خلاص شدن از ذرات کوچکتر از 10 ميکرون مطمئن ميشه که فشار به طور کارآمد از طریق سيستم حرکت ميکنه این نوع مراقبت همچنین به این معنی است که قطعات قبل از نیاز به تعویض یا تعمیر، طولانی تر می شوند.

انواع اصلی استوانههای هیدرولیکی : تک عمل، دو عمل، بند بند و جوش

سیلندر های تک اثر در مقابل دو اثر: عملکرد و موارد استفاده

سیلندر های تک اثر با فشار هیدرولیکی پیستون را بیرون می کشند و سپس به فواره ها یا جاذبه برای بازگرداندن آن به جای خود وابسته هستند. این نوع معمولا در تجهیزات ساده یافت می شوند که نیازی به پیچیدگی ندارند، فکر کنید کامیون های پراکنده که تخت های بار را خم می کنند یا پریس های هیدرولیکی اساسی که در کارگاه ها استفاده می شوند. حالا وقتی درباره سیلندر های دوگانه صحبت می کنیم، همه چیز کمی متفاوت می شود. هر دو سرِ پیستون تحت فشار قرار می گیرند، بنابراین اپراتورها می توانند حرکت را در هر دو جهت با دقت بسیار بیشتری کنترل کنند. این نوع کنترل به همین دلیل است که این ها در همه جا از خطوط مونتاژ کارخانه تا تجهیزات ساختمانی سنگین مانند حفاری که در زمین های سخت حفاری می کنند، وجود دارند. و در واقع ریاضیات خوبی در پشت این هم وجود دارد-- آزمایش ها نشان داده اند که مدل های دوگانه به طور کلی در حدود ۲۰ درصد بیشتر در حرکت های جلو و عقب نسبت به همتایان تک عملشان موثر هستند.

سیلندر های بند بند: راه حل های مقرون به صرفه برای کاربردهای صنعتی

سیلندر های بند بند دارای میله های فولادی رشته دار هستند که کلاه های پایانی را در جای خود نگه می دارند، که باعث می شود مونتاژ مدولار باشد و به اندازه مورد نیاز NFPA متناسب باشد. راه ساخت این سیلندر ها به تکنسین ها اجازه می دهد که آن ها را با استفاده از ابزار استاندارد به سرعت جدا کنند، که زمان نگهداری را در طول تولید کاهش می دهد، شاید حدود 40 درصد یا بیشتر بسته به وضعیت. اکثر مدل ها می توانند با فشارهای زیر 3000 psi مقابله کنند، اما آنچه واقعاً آنها را در صنایع مانند دستکاری مواد و قالب بندی تزریق پلاستیک محبوب می کند این است که در مقایسه با گزینه های دیگر چقدر مقرون به صرفه هستند. قسمت ها هم به راحتی عوض میشن این سیلندر ها معمولاً حدود ۳۰٪ ارزان تر از نسخه های جوش داده شده که بار مشابهی را حمل می کنند، کار می کنند، و این باعث می شود که آنها یک انتخاب هوشمندانه در موارد بودجه ای بدون قربانی عملکرد بیش از حد باشند.

سیلندر های جوشیده شده: برای دوام در محیط های سنگین ساخته شده اند

وقتی که به سیلندر های جوش داده شده می آید، بشکه به طور دائمی با استفاده از تکنیک های جوش دادن قوس یا لیزر به این کلاه های پایینی متصل می شود. این یعنی دیگر نگران نباش که این میله های مزاحم در طول زمان به نقاط ضعف تبدیل شوند. ساخت محکم می تواند فشار بیش از ۵۰۰۰ PSI را تحمل کند و در برابر ضربه ها و لرزش ها نیز بسیار خوب ایستاده است، به همین دلیل است که آنها در صنایع سخت مانند عملیات معدن و سیستم های راه آهن بسیار کار می کنند. چیزی که این سیلندر ها را برجسته می کند این است که چگونه ساخت جامد آنها خم شدن میله را در صورت قرار گرفتن در معرض نیروهای جانبی کاهش می دهد. این دقیقاً چیزی است که آنها را برای چیزهایی مثل قیچی های هیدرولیکی که در حیاط های زباله استفاده می شوند یا تجهیزات جنگلداری که روزانه در حال آزمایش هستند مناسب می کند. بر اساس برخی از آزمایشات زمینی که دیده ایم، این نسخه های جوش داده شده تمایل دارند تا حدود نیمی از مدت زمان دیگر را در شرایط بسیار سخت در کمربند های حمل سنگ سنگ سنگ و دستگاه های حفاری دریایی پیدا کنند.

کاربرد های مهم استوانههای هیدرولیکی در بین صنایع

ماشین آلات ساختمانی: حفاری، بارگذاری و جرثقیل

تجهیزات ساختمانی به سیلندر های هیدرولیکی برای ارائه فشار و کشیدن کنترل شده نیاز داریم. برای مثال حفاری ها را در نظر بگیرید. این سیلندر های دوگانه کار می کنند و پشت صحنه سخت کار می کنند تا حتی وقتی که همه چیز خرابی می شود، بوم، بازو و سطل را به دور حرکت دهند. بارگیری کننده ها به طور مشابه کار می کنند اما با چندین سیلندر که درست در کنار هم قرار دارند تا اپراتورها بتوانند بدون از دست دادن یک ضربه، سطل ها را در زاویه های مختلف قرار دهند. و فراموش نکنیم که جرثقیل های برج این غول ها که در آسمان های شهر ایستاده اند از سیلندر های طراحی شده خاص استفاده می کنند که می توانند موادی را بلند کنند که وزن آنها بسیار بیشتر از آنچه اکثر مردم تصور می کنند است (در واقع بیش از 50 تن) در حالی که ثابت باقی می مانند حتی وقتی باد شروع به باد زدن می کند تمام این سیستم های هیدرولیکی به کارگران کنترل شگفت انگیزی می دهند تا اندازه گیری های تقریبا دقیق در انجام کارهای پیچیده روز به روز.

تجهیزات معدن و حمل سنگین: دستگاه های حفاری و کامیون های حمل

سیلندر های هیدرولیکی تلسکوپی که در دستگاه های حفاری استفاده می شوند می توانند با نیروی بیش از ۲۰۰ تن سنگ را از میان ببرند. این سیستم ها با میله های فولادی تقویت شده و مهر و موم های خاص طراحی شده مجهز هستند که در برابر خمیر خشن خاشاک رایج در عملیات معدن مقاومت می کنند. وقتی صحبت از کامیون های حمل و نقل می شود، می بینیم که سیلندر های دو مرحله ای در حال کار هستند که نحوه حرکت بستر های زباله را کنترل می کنند، حمل و نقل بار هایی که اغلب بیش از 400 تن بدون مشکل است. این قطعات برای محیط های بسیار سخت ساخته شده اند، حتی زمانی که دمای بین منفی 40 درجه فارنهایت و 250 درجه بالاتر تغییر می کند، کار می کنند. همچنین در طول عملیات انفجار با ارتعاش شدید که به شدت بیش از 15g می رسد مقاومت می کنند. رازش چيه؟ جوش محکم در طول ساخت آنها باعث می شود آنها به اندازه کافی دوامدار برای کار مداوم در برخی از سخت ترین محیط های صنعتی در اطراف.

کشاورزی و راه آهن: تراکتورها، ماشین های برداشت و سیستم های حرکت درب

تجهیزات کشاورزی امروز از سیلندر های هیدرولیک برای عملکردهای حیاتی استفاده می کنند. تراکتورها معمولاً از این اجزای مختلف برای تنظیم دقیق فشار اعمال شده توسط ابزارها هنگام کار در زمینه استفاده می کنند، در حالی که ماشین های برداشت مدرن نیاز به تنظیمات بالینی با دقت هماهنگ دارند تا میله های برش خود را در شرایط زمین خشن در سطح خود نگه دارند. بطری های کشاورزی با مواد ویژه ای پوشانده می شوند که در برابر مواد شیمیایی خشن موجود در کود و آفت کش ها مقاومت می کنند. وقتی که به کاربردهای راه آهن می رسیم، واحدهای هیدرولیکی صرفه جویی در فضا، عملیات درب را با فشار های چشمگیر که به حدود 5000 پوند در هر اینچ مربع می رسد، مدیریت می کنند. این سیستم ها دارای مهر و موم های طراحی شده ویژه ای هستند که به خوبی پس از 100 هزار چرخه عملیاتی با وجود خاک و کثافت از خارج به کار خود ادامه می دهند. تولیدکنندگان همچنین ویژگی های مقاوم در برابر آب را در خود ساخته اند تا قطارها حتی در طول طوفان های شدید یا وقایع سیل که در غیر این صورت خدمات را مختل می کنند، به راحتی حرکت کنند.

سودمندیهای کلیدی استوانههای هیدرولیکی در کاربردهای صنعتی و نیروی بالا

دقت و کنترل بالاتر در فرآیندهای تولید

دلیل اینکه سیلندر های هیدرولیکی کنترل بسیار خوبی در اتوماسیون صنعتی را ارائه می دهند، به این دلیل است که مایع هیدرولیکی به راحتی فشرده نمی شود. این ویژگی به آنها اجازه می دهد تا حتی در هنگام مقابله با بار های متغیر در طول فرآیندهای تولید، نیروی ثابت و سرعت را حفظ کنند. ما این سیلندرها را در همه جا در زمینه های تولید حیاتی مانند ماشین های CNC، کارخانه های تولید نیمه هادی و عملیات جوش دقیق می بینیم. یک اشتباه کوچک در این مقیاس می تواند در واقع باعث مشکلات بزرگی در تولیدات نهایی شود. جایگزین های مکانیکی تمایل دارند از چیزی که واکنش منفی نامیده می شود رنج ببرند، که باعث حرکت ناخواسته بین قطعات می شود. هیدرولیک با تنظیم فشار در صورت لزوم از این مشکل کاملاً جلوگیری می کند. بر اساس داده های اخیر صنعت از انجمن بین المللی انرژی مایع، برخی از سیستم ها می توانند دقت موقعیت گذاری را تا 0.01 میلی متر به دست آورند، اگرچه نتایج واقعی به طراحی سیستم و شیوه های نگهداری بستگی دارد.

قدرت بالا و کارایی در عملیات کم سرعت

سیلندر های هیدرولیکی در مورد نیروی تولید یک ضربه واقعی دارند، تولید کننده تا ده برابر بیشتر از سیستم های پنوماتیک که مساحت مشابهی را اشغال می کنند و در عین حال حتی در سرعت بسیار کم کارآمد انجام می دهند. این سیستم ها در موقعیت های سنگین مانند ترمز های فشار که نیاز به بیش از 500 تن فشار دارند یا کمربند های حمل کننده که در آن حرکت کنترل شده حیاتی است، بسیار خوب کار می کنند. به اعداد نگاه کنید: سیستم های هیدرولیکی نسبت قدرت به وزن در هر کیلوگرم حدود 1 کیلو وات دارند، که از دستگاه های الکتریکی دست کم می زند، زیرا آنها فقط حدود 0.2 کیلو وات در هر کیلوگرم را مدیریت می کنند. این بدان معنی است که تنظیمات هیدرولیکی در واقع حدود ۳۵ درصد انرژی کمتری را در هنگام کار مداوم در دورهای پایین تر تلف می کنند. علاوه بر این، این واقعیت که مایع درون این سیستم ها به طور طبیعی اجزای را روان می کند و در عین حال گرما را از بین می برد باعث می شود که آنها بهتر کار کنند وقتی که به محدودیت های خود فشار می آورند.

هيدرولیک در مقابل الکتریکی: درک تعادل

انتخاب میان محرک های هیدرولیک و الکتریکی بستگی به نیازهای برنامه دارد:

- نیاز به نیرو : هیدرولیک بالاتر از 25 kN است؛ الکتریکی برای کارهای سبک تر و چرخه های بالا مناسب تر است

- شرایط محیطی : سیستم های هیدرولیکی با اطمینان از -40 درجه سانتیگراد تا 200 درجه سانتیگراد کار می کنند، در صورتی که موتورهای الکتریکی ممکن است از کار خارج شوند

- پیچیدگی نگهداری : دستگاه های الکتریکی دارای قطعات کمتری هستند، اما هیدرولیک ها آلودگی را بهتر تحمل می کنند

- دقت : محرک های سرو الکتریکی موقعیت دقیق تری (± 5μm) را ارائه می دهند، اما هیدرولیک در هنگام متوقف شدن کنترل نیروی را حفظ می کند

در حالی که محرک های الکتریکی در محیط های اتاق تمیز برای جلوگیری از نشت مایعات ترجیح می دهند، هیدرولیک در کاربردهای با تاثیر زیاد مانند شانه های معدن و تجهیزات فولاد فروشی، که در آن بار ضربه ای می تواند بیش از 250٪ از ظرفیت نامی باشد، بی نظیر است.

انتخاب و حفظ استوانههای هیدرولیکی برای عملکرد بهین

انتخاب سیلندر مناسب: اندازه سوراخ، طول ضربه و گزینه های نصب

هنگام انتخاب سیلندر مناسب برای یک برنامه کاربردی، چندین عامل کلیدی وجود دارد که باید در نظر گرفته شود از جمله اندازه حفره، طول ضربه و نحوه نصب آن. قطر سوراخ نقش بزرگی در تعیین نیروی تولید دارد. سوراخ های بزرگتر قطعاً نیروی بیشتری تولید می کنند، اما برای کار درست به مایع هیدرولیکی بیشتری نیز نیاز دارند. طول ضربه نیز مهم است زیرا تعیین می کند که پیستون تا چه اندازه می تواند در داخل سیلندر حرکت کند و بر چه نوع پشتیبانی ساختاری در اطراف آن نیاز باشد تأثیر می گذارد. اکثر سیلندرها با سبک های مختلف نصب مانند نصب های ثابت خط مرکزی، نصب های چرخش یا نصب فلنج ارائه می شوند. چسب های محور در هنگام کار با حرکات زاویه ای که انتظار می رود، کار می کنند، در حالی که چسب های ثابت به ثبات چیزها و به حداقل رساندن نیروهای جانبی کمک می کنند. سیستم هایی که در فشار بیش از 500 psi کار می کنند، به جای نصب های استاندارد گردنبند بر اساس آزمایش های دنیای واقعی، از طرح های میله بند جوشده بهره مند می شوند. این نسخه های جوش داده شده فشار خم شدن را در مقایسه با همتایان خود حدود یک سوم کاهش می دهند، که باعث می شود آنها را برای کاربردهای فشار بالا در نظر بگیرند.

نگهداری پیشگیرانه: جلوگیری از شکست، خوردگی و آلودگی مهر

نگهداری پیشگیرانه مانع از اکثر خرابی های سیلندر هیدرولیکی می شود. روش های کلیدی عبارتند از:

- بررسی سلامت مهر : مهر و موم های میله ای را هر شش ماه یکبار با مهر و موم های فلوروپولیمر برای مقاومت در برابر دمای شدید جایگزین کنید

- مدیریت خوردگی : استفاده از پوشش های فسفات یا حفاظت کاتودیک در محیط های مرطوب یا خوردگی

- کنترل آلودگی : نصب فیلترهای خطی با کارایی بالا (β≥200) و انجام تجزیه و تحلیل مایعات سه ماهه برای برآورده کردن استانداردهای تمیز NAS 1638 کلاس 7

آلودگی ذرات، 42 درصد از موارد فرسایش زودرس را تشکیل می دهد و می تواند عمر سیلندر را بدون فیلتر کردن مناسب 60 درصد کاهش دهد. ردیابی چرخه های سرویس کمک می کند تا از وقایع غیر منتظره در عملیات های حیاتی جلوگیری شود.

سوالات متداول درباره استوانههای هیدرولیکی

سیلندر های هیدرولیک برای چه کاری استفاده می شوند؟

سیلندر های هیدرولیکی عمدتا برای تولید حرکت خطی و نیروی در کاربردهای مختلف صنعتی از جمله ماشین آلات ساختمانی، معدن، کشاورزی و سیستم های راه آهن استفاده می شوند.

یک سیلندر هیدرولیک چگونه کار می کند؟

یک سیلندر هیدرولیک با اعمال فشار مایع بر پیستون کار می کند، که به آن امکان می دهد حرکت کند و انرژی مکانیکی را به میله منتقل کند، که منجر به حرکت خطی می شود.

انواع اصلی سیلندر های هیدرولیک چیست؟

انواع اصلی سیلندر های هیدرولیکی شامل سیلندر های تک اثر، سیلندر های دو اثر، سیلندر های بند بند و سیلندر های جوش خورده می باشند.

مهر و موم های هیدرولیک سیلان باید تا چه اندازه تعویض شوند؟

توصیه می شود مهر های هیدرولیک سیلندر را هر شش ماه یکبار تعویض کنید تا عملکرد مطلوب را تضمین کنید و از نشت جلوگیری کنید.

فهرست مطالب

- چطور؟ استوانههای هیدرولیکی کار: اصول اصلی و اجزای کلیدی

- انواع اصلی استوانههای هیدرولیکی : تک عمل، دو عمل، بند بند و جوش

- کاربرد های مهم استوانههای هیدرولیکی در بین صنایع

- سودمندیهای کلیدی استوانههای هیدرولیکی در کاربردهای صنعتی و نیروی بالا

- انتخاب و حفظ استوانههای هیدرولیکی برای عملکرد بهین

- سوالات متداول درباره استوانههای هیدرولیکی