Wie Hydraulikzylinders Arbeit: Grundprinzipien und wesentliche Komponenten

Das Grundprinzip der Flüssigkeitsleistung in Hydraulikzylinders

Die Funktionsweise von Hydraulikzylindern beruht stark auf dem, was wir Pascals Prinzip nennen. Wenn man Druck auf eine Flüssigkeit ausübt, die in etwas gefangen ist, verteilt sich dieser Druck gleichmäßig überall im System. So funktioniert es in der Praxis: Man setzt hydraulische Flüssigkeit in einem versiegelten Behälter unter Druck, und plötzlich drückt eine Kraft gegen einen Kolben. Was war das Ergebnis? Die lineare Bewegung macht diese Zylinder so leistungsfähig. Und lassen Sie uns das für einen Moment in die richtige Perspektive stellen. Nehmen wir zum Beispiel einen Standardzylinder mit einem Durchmesser von 2 Zoll. Schnapp es auf 1000 Pfund Druck pro Quadratzoll und boom! Wir sprechen hier von weit über 6000 Pfund Tragkraft. Diese Leistung erklärt, warum Hydraulik in so vielen industriellen Anwendungen so wichtig ist.

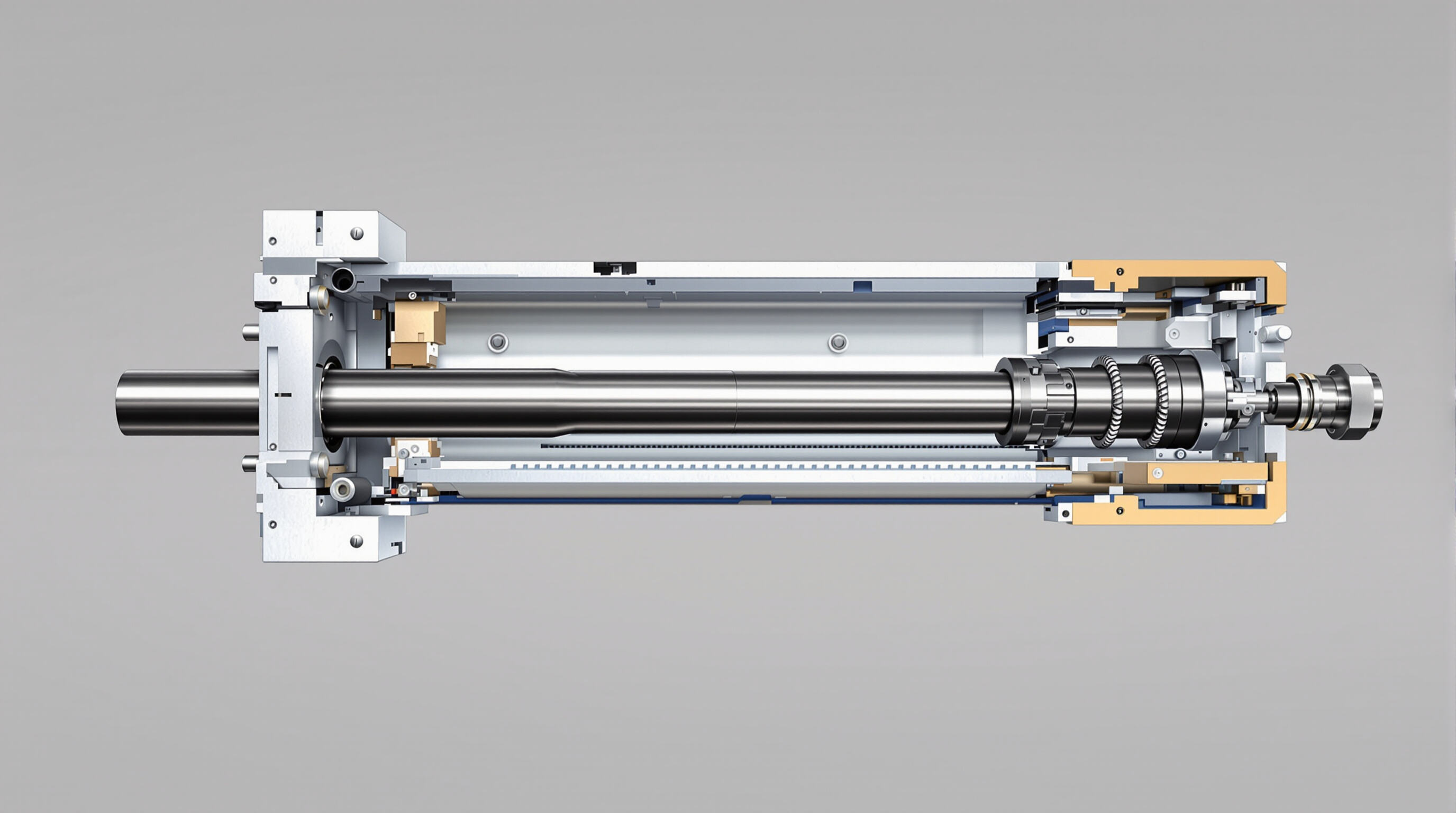

Wesentliche Komponenten: Kolben, Stange, Fass und Dichtungen

Vier Kernkomponenten ermöglichen es hydraulischen Zylindern, Flüssigkeitsenergie in mechanische Bewegung umzuwandeln:

- Kolben : Teilt den Zylinder in Kammern und überträgt Kraft auf die Stange

- Stecknadel : Überträgt mechanische Kraft an externe Maschinen

- Fass : Behausung der Druckflüssigkeit und Betriebsdruck bis zu 5.000 PSI in Industriemodellen

- Dichtungen : Verhindern Sie Leckagen bei extremen Temperaturen von -40°F bis 250°F

Dauerhafte Materialien wie chromierte Stäbe und Nitrildichtungen werden häufig in Baumaschinen verwendet, um Verschleiß und Kontamination zu widerstehen und eine lange Lebensdauer zu gewährleisten.

Die Rolle der Hydraulikflüssigkeit bei der Kraftübertragung und der Systemeffizienz

Die richtige Hydraulikflüssigkeit, normalerweise ISO VG 32 oder 46 Grade, erfüllt drei Hauptfunktionen für Systeme. Erstens überträgt es Energie, während es so wenig Energie wie möglich verschwendet. Zweitens, es hält alle beweglichen Teile richtig geschmiert, so dass sie nicht zu schnell abnutzen. Und drittens hilft es, Wärme zu entfernen, indem sie durch das Reservoirsystem zirkuliert. Die Wartung ist hier sehr wichtig, da die meisten hydraulischen Probleme auf schlechte Flüssigkeitsbedingungen zurückzuführen sind. Die Viskosität bleibt bei der richtigen und Partikel kleiner als 10 Mikrometer werden entfernt, so dass sich der Druck effizient durch das System bewegt. Diese Art der Pflege bedeutet auch, daß Komponenten länger halten, bevor sie ersetzt oder repariert werden müssen.

Haupttypen von Hydraulikzylinders : Einfach, doppelt, mit Schweißstange und Schweißstange

Einwirkende gegen Doppelwirkende Zylinder: Funktionalität und Anwendungsfälle

Einzelschwingende Zylinder arbeiten, indem sie den Kolben unter hydraulischem Druck herausdrücken und dann entweder von Federn oder Schwerkraft abhängen, um ihn wieder an seinen Platz zu bringen. Diese Typen finden sich häufig in einfachen Geräten, wo Komplexität nicht erforderlich ist, denken Sie an Sammler, die Ladungsschlaufen neigen oder einfache hydraulische Pressen, die in Werkstätten verwendet werden. Wenn wir über doppelt wirkende Zylinder sprechen, wird es etwas anders. Beide Enden des Kolbens werden gedrückt, so daß die Bediener die Bewegung in beide Richtungen mit viel größerer Präzision steuern können. Diese Art der Kontrolle ist der Grund, warum diese überall auftauchen, von Fabrikbauleitungen bis hin zu schweren Baumaschinen wie Baggern, die durch schwieriges Gelände graben. Und dahinter steckt auch eine ziemlich gute Mathematik - Tests haben gezeigt, dass doppelt wirkende Modelle im Allgemeinen bei diesen Hin- und Herbewegungen um 20 Prozent mehr Kraftwirksamkeit liefern als ihre einmaligen Gegenstücke.

Die Kommission hat die Kommission aufgefordert, die in Artikel 4 der Verordnung (EG) Nr. 1290/2005 vorgesehenen Maßnahmen zu ergreifen.

Die Zylinder mit der Schnalle haben die Gießstahlstangen, die die Endkappen an Ort und Stelle halten, was die Montage modular macht und direkt in die NFPA-Größenanforderungen passt. Die Konstruktion dieser Zylinder ermöglicht es Technikern, sie mit nur Standardwerkzeugen ziemlich schnell auseinanderzunehmen, was die Wartungszeit während der Produktionsläufe um etwa 40% reduziert, je nach Situation. Die meisten Modelle können Druck unter 3.000 psi bewältigen, aber was sie in Branchen wie Materialhandling und Kunststoffspritzgießen wirklich beliebt macht, ist, wie erschwinglich sie im Vergleich zu anderen Optionen sind. Teile wechseln sich auch leicht aus. Diese Zylinder sind in der Regel etwa 30% billiger als geschweißte Versionen, die ähnliche Lasten tragen, was sie zu einer klugen Wahl macht, wenn das Budget wichtig ist, ohne zu viel Leistung zu opfern.

Geschweißte Zylinder: Für eine langlebige Lebensdauer in schweren Umgebungen

Bei geschweißten Zylindern wird der Lauf mit dem Bogen oder dem Laser permanent an die Endkappen befestigt. Das bedeutet, dass man sich keine Sorgen mehr machen muss, dass diese lästigen Krawattenstangen mit der Zeit zu Schwachstellen werden. Die robuste Bauweise kann Druckspannen von über 5.000 PSI aushalten und steht auch ziemlich gut gegen Einschläge und Vibrationen, weshalb sie in harten Branchen wie Bergbau und Eisenbahnsystemen so gut funktionieren. Diese Zylinder zeichnen sich durch ihre solide Konstruktion aus, die die Biegung der Stange bei seitlichen Kräften verringert. Genau das macht sie gut geeignet für Dinge wie Hydraulik-Scheren, die in Schrottwerften oder Forsttechnik verwendet werden, die täglich getestet werden. Nach einigen Feldversuchen, die wir gesehen haben, halten diese geschweißten Versionen in wirklich harten Bedingungen etwa halb so lange wie andere Typen, die auf Förderbändern in Steinbrüchen und Offshore-Bohrungen gefunden werden.

Kritische Anwendungen von Hydraulikzylinders In verschiedenen Branchen

Baumaschinen: Bagger, Ladegeräte und Krane

Baumaschinen setzen auf hydraulische Zylinder, um das gesteuerte Schieben und Ziehen auf Baustellen zu ermöglichen. Nehmen wir zum Beispiel Bagger. Sie haben diese doppelt wirkenden Zylinder, die hinter den Kulissen hart arbeiten, um den Boom, den Arm und den Eimer zu bewegen, auch wenn es holprig wird. Die Ladegeräte funktionieren ähnlich, aber mit mehreren Zylindern, die genau richtig angeordnet sind, so dass die Bediener die Eimer in verschiedenen Winkeln positionieren können, ohne einen Schlag zu verpassen. Und vergessen wir nicht die Turmkrane, diese Riesen, die hoch auf der Skyline der Stadt stehen, verwenden speziell entwickelte Zylinder, die Dinge heben können, die viel schwerer sind, als die meisten Menschen sich vorstellen können (über 50 Tonnen tatsächlich), während sie gleichbleiben, auch wenn der Wind ziemlich stark weht. All diese hydraulischen Systeme ermöglichen den Arbeitern eine erstaunliche Kontrolle bis hin zu fast exakten Messungen, wenn sie täglich komplizierte Aufgaben erledigen.

Bergbau- und Schwerlastgeräte: Bohrwerke und Schleppfahrzeuge

Die in Bohrgeräten verwendeten teleskopischen Hydraulikzylinder können mit einer Kraft von mehr als 200 Tonnen durch das Gestein drücken. Diese Systeme sind mit verstärkten Stahlstäbchen und speziell entwickelten Dichtungen ausgestattet, die dem harten Schleim, der im Bergbau üblich ist, standhalten. Bei den Lastwagen sehen wir Doppelstufenzylinder, die die Bewegung der Mülldeponie steuern und Lasten, die oft über 400 Tonnen liegen, problemlos transportieren. Diese Komponenten sind für harte Umgebungen entwickelt und funktionieren auch dann, wenn die Temperatur zwischen minus 40 Grad Fahrenheit und bis zu 250 Grad schwankt. Sie widerstehen auch starken Schwingungen bei Sprengungen, die weit über 15 g hinausgehen. Was ist das Geheimnis? Durch das feste Schweißen der Bauteile sind sie langlebig genug, um in den härtesten Industrieumgebungen kontinuierlich zu arbeiten.

Landwirtschaft und Eisenbahn: Traktoren, Erntegeräte und Türbetriebssysteme

Die heutigen landwirtschaftlichen Geräte setzen für kritische Funktionen ausgiebig hydraulische Zylinder ein. Traktoren benutzen diese Komponenten üblicherweise, um den Druck der Werkzeuge bei der Arbeit auf dem Feld zu optimieren, während moderne Erntegeräte sorgfältig abgestimmte Zylinderanordnungen benötigen, um ihre Schneidbarren bei rauen Bodenbedingungen gleich zu halten. Landwirtschaftliche Zylinder werden mit speziellen Materialien beschichtet, die gegen scharfe Chemikalien in Düngemitteln und Pestiziden standhalten. Bei Eisenbahnanwendungen können platzsparende hydraulische Einheiten Türvorgänge bei beeindruckenden Druckmengen von bis zu 5000 Pfund pro Quadratzoll bewältigen. Diese Systeme verfügen über speziell entwickelte Dichtungen, die trotz von außen eingehender Schmutz und Schmutz weit über 100.000 Betriebszeiten hinweg ordnungsgemäß funktionieren. Die Hersteller bauen auch wasserdichte Anlagen ein, damit die Züge auch bei starken Regenstürmen oder Überschwemmungen, die sonst den Dienst stören würden, reibungslos laufen können.

Hauptvorteile von Hydraulikzylinders in Industrieanwendungen und bei Hochkraftanwendungen

Höhere Präzision und Kontrolle in den Herstellungsprozessen

Der Grund, warum hydraulische Zylinder eine so feine Steuerung in der industriellen Automatisierung liefern, hat alles damit zu tun, dass hydraulische Flüssigkeit nicht leicht komprimiert wird. Diese Eigenschaft ermöglicht es ihnen, eine gleichbleibende Kraft und Geschwindigkeit zu bewahren, selbst wenn sie sich während der gesamten Produktionsprozesse mit wechselnden Lasten auseinandersetzen. Wir sehen diese Zylinder überall in kritischen Produktionsbereichen wie CNC-Maschinen, Halbleiterfabrikationen und Präzisionsschweißarbeiten. Ein kleiner Fehler in diesem Ausmaß kann für Fertigprodukte große Probleme verursachen. Mechanische Alternativen leiden oft unter einer sogenannten Gegenreaktion, die unerwünschte Bewegungen zwischen Teilen verursacht. Die Hydraulik vermeidet dieses Problem vollständig, indem sie den Druck nach Bedarf anpasst. Nach aktuellen Branchendaten der International Fluid Power Society können einige Systeme eine Positionierungsgenauigkeit von 0,01 Millimeter erreichen, obwohl die tatsächlichen Ergebnisse von Systemdesign und Wartungsverfahren abhängen.

Hohe Kraftleistung und Effizienz bei Niedriggeschwindigkeitsbetrieben

Hydraulikzylinder sind eine echte Kraftquelle, denn sie erzeugen bis zu zehnmal mehr Energie als pneumatische Systeme, die ähnlichen Platz einnehmen, und arbeiten dabei auch bei sehr langsamen Geschwindigkeiten effizient. Diese Systeme funktionieren hervorragend in schweren Einsatzsituationen wie z. B. bei Pressbremsen, die über 500 Tonnen Druck erfordern, oder bei Förderbändern, bei denen eine kontrollierte Bewegung kritisch ist. Schauen Sie sich die Zahlen an: Hydrauliksysteme haben ein Leistungs-Gewichtsverhältnis von etwa 1 kW pro Kilogramm, was elektrische Aktoren mit Handschlägen übertrifft, da sie nur etwa 0,2 kW pro Kilogramm verwalten. Das bedeutet, dass hydraulische Anlagen tatsächlich etwa 35 Prozent weniger Energie verschwenden, wenn sie kontinuierlich bei niedrigeren Drehzahlen laufen. Außerdem lässt die Flüssigkeit in diesen Systemen Komponenten natürlich schmieren und gleichzeitig Wärme wegtragen, sodass sie besser funktionieren, wenn sie an ihre Grenzen gedrängt werden.

Hydraulische gegen elektrische Aktoren: Die Kompromisse verstehen

Die Wahl zwischen hydraulischen und elektrischen Aktoren hängt von den Anforderungen der Anwendung ab:

- Kraftanforderungen : Hydraulik übersteigt 25 kN; Elektro ist besser für leichtere, hohe Zyklusarbeiten geeignet

- Umweltbedingungen : Hydraulische Systeme funktionieren zuverlässig bei -40°C bis 200°C, wenn Elektromotoren ausfallen können

- Wartungskomplexität : Elektrische Aktoren haben weniger Komponenten, aber die Hydraulik vertragt Verunreinigungen besser

- Präzision : Servoelektrische Aktoren bieten eine feinere Positionierung (± 5 μm), aber die Hydraulik hält die Kraft bei Stillstand bei

Während elektrische Aktoren in Reinraumumgebungen bevorzugt werden, um Flüssigkeitslecks zu vermeiden, bleibt die Hydraulik in hochwirksamen Anwendungen wie Bergbauschaufeln und Stahlwerksausrüstung unvergleichlich, wo die Stoßbelastungen 250% der Nennleistung übersteigen können.

Auswahl und Aufrechterhaltung Hydraulikzylinders für optimale Leistung

Richtige Zylinderwahl: Bohrgröße, Schlaglänge und Montagemöglichkeiten

Bei der Auswahl des richtigen Zylinders für eine Anwendung sind mehrere Schlüsselfaktoren zu berücksichtigen, darunter Bohrgröße, Schlaglänge und Montage. Der Durchmesser des Bohrwerks spielt eine große Rolle bei der Bestimmung der Kraftleistung. Größere Bohrungen erzeugen definitiv mehr Kraft, aber sie benötigen auch mehr Hydraulikflüssigkeit, um richtig zu arbeiten. Die Schlaglänge ist ebenfalls von Bedeutung, da sie bestimmt, wie weit sich der Kolben innerhalb des Zylinders bewegen kann und welche Art von struktureller Unterstützung um ihn herum benötigt werden kann. Die meisten Zylinder verfügen über verschiedene Montagearten wie feste Mittelstreckenhalter, drehbare Halterungen oder Flanschhalterungen. Dreh- und Drehhalter funktionieren gut, wenn während des Betriebs eine gewiss erwartete Winkelbewegung erwartet wird, während feste Halterungen helfen, Dinge stabil zu halten und seitliche Kräfte zu minimieren. Systeme, die bei einem Druck von über 500 psi betrieben werden, profitieren in der Regel von geschweißten Schnürsenkel-Designs anstelle von Standard-Kragenhalterungen gemäß den realen Tests. Diese geschweißten Versionen reduzieren die Biegungspannungen um etwa ein Drittel im Vergleich zu ihren Gegenstücken, was sie für Hochdruckanwendungen in Betracht ziehen sollte.

Vorbeugende Wartung: Vermeidung von Versiegelungen, Korrosion und Kontamination

Proaktive Wartung verhindert die meisten Hydraulikzylinderfehler. Zu den wichtigsten Verfahren gehören:

- Dichtigkeitskontrollen : Die Staubdichtungen alle sechs Monate durch Fluorpolymerdichtungen ersetzen, um sie gegen extreme Temperaturen zu halten

- Korrosionsmanagement : Verwendung von Phosphatbeschichtungen oder Kathodenschutz in nassen oder ätzenden Umgebungen

- Kontaminationskontrolle : Installieren Sie hochwirksame Inline-Filter (β≥200) und führen Sie vierteljährlich Flüssigkeitsanalysen durch, um die Reinheitsnormen der NAS 1638 Klasse 7 zu erfüllen

Partikelkontamination ist für 42% der Fälle von vorzeitigen Verschleiß verantwortlich und kann die Lebensdauer des Zylinders ohne ordnungsgemäße Filtration um 60% verkürzen. Die Verfolgung von Servicezyklen hilft, unerwartete Ausfallzeiten bei kritischen Betriebsabläufen zu vermeiden.

Häufig gestellte Fragen zu Hydraulikzylinders

Wofür werden Hydraulikzylinder verwendet?

Hydraulische Zylinder werden hauptsächlich zur Erzeugung von linearer Bewegung und Kraft in verschiedenen industriellen Anwendungen wie Baumaschinen, Bergbau, Landwirtschaft und Eisenbahnsystemen verwendet.

Wie funktioniert ein Hydraulikzylinder?

Ein Hydraulikzylinder arbeitet, indem er den Kolben mit Flüssigkeitsdruck bewegt und ihm die Möglichkeit gibt, sich zu bewegen und mechanische Energie an den Stab zu übertragen, wodurch eine lineare Bewegung entsteht.

Welche Hauptarten von Hydraulikzylindern gibt es?

Zu den Haupttypen von Hydraulikzylinder gehören Einwirkzylinder, Doppelwirkzylinder, Tie-Rod-Zylinder und geschweißte Zylinder.

Wie oft sollten die Hydraulikzylinderdichtungen ausgetauscht werden?

Es wird empfohlen, die hydraulischen Zylinderdichtungen alle sechs Monate zu ersetzen, um eine optimale Leistung zu gewährleisten und Leckagen zu vermeiden.

Inhaltsverzeichnis

- Wie Hydraulikzylinders Arbeit: Grundprinzipien und wesentliche Komponenten

- Haupttypen von Hydraulikzylinders : Einfach, doppelt, mit Schweißstange und Schweißstange

- Kritische Anwendungen von Hydraulikzylinders In verschiedenen Branchen

- Hauptvorteile von Hydraulikzylinders in Industrieanwendungen und bei Hochkraftanwendungen

- Auswahl und Aufrechterhaltung Hydraulikzylinders für optimale Leistung

- Häufig gestellte Fragen zu Hydraulikzylinders