¿ Cómo? Cilindros Hidráulicos Trabajo: Principios básicos y componentes clave

El principio básico de la energía de fluidos en Cilindros Hidráulicos

El funcionamiento de los cilindros hidráulicos depende en gran medida de lo que llamamos el principio de Pascal. Básicamente, cuando se aplica presión a un fluido que está atrapado dentro de algo, esa presión se distribuye uniformemente por todas partes del sistema. Así que esto es como funciona en la práctica: presiona un poco de líquido hidráulico dentro de un recipiente sellado, y de repente hay una fuerza empujando contra un pistón. ¿Qué resultado tuvo? El movimiento lineal hace que estos cilindros sean tan potentes. Y pongamos esto en perspectiva por un momento. Tomemos un cilindro estándar de 2 pulgadas de diámetro por ejemplo. ¡Aúnelo a 1000 libras por pulgada cuadrada de presión y ¡boom! Estamos hablando de más de seis mil libras de capacidad de elevación aquí. Ese tipo de potencia explica por qué la hidráulica sigue siendo un elemento básico en tantas aplicaciones industriales.

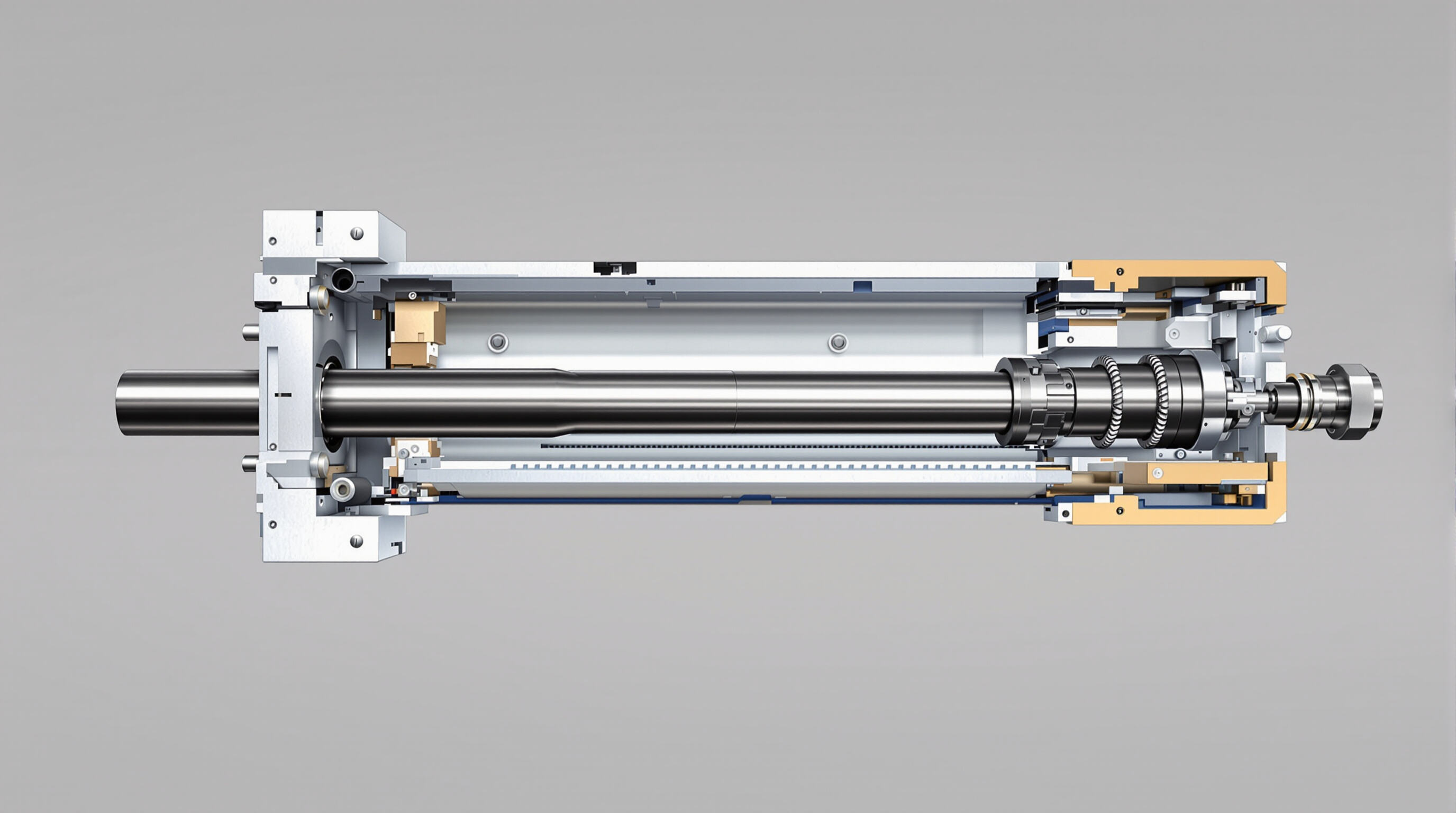

Componentes esenciales: pistón, varilla, barril y sellos

Cuatro componentes básicos permiten a los cilindros hidráulicos convertir la energía del fluido en movimiento mecánico:

- Pistón : Divide el cilindro en cámaras y transfiere la fuerza a la varilla

- Vara : Transmite fuerza mecánica a maquinaria externa

- Barril : aloja el fluido presurizado y soporta presiones de funcionamiento de hasta 5.000 PSI en modelos industriales

- Sellos : Prevenir fugas mientras se soportan temperaturas extremas de -40°F a 250°F

Los materiales duraderos como las barras cromadas y los sellos de nitrilo se utilizan comúnmente en equipos de construcción para resistir el desgaste y la contaminación, lo que garantiza una larga vida útil.

El papel del fluido hidráulico en la transmisión de la fuerza y la eficiencia del sistema

El fluido hidráulico adecuado, generalmente de grado ISO VG 32 o 46, hace tres cosas principales para los sistemas. Primero, transfiere energía mientras desperdicia la menor cantidad de energía posible. Segundo, mantiene todas esas partes móviles debidamente lubricadas para que no se desgasten demasiado rápido. Y tercero, ayuda a deshacerse del calor al circular a través del sistema de depósitos. El mantenimiento es muy importante aquí ya que la mayoría de los problemas hidráulicos provienen de malas condiciones de fluidos. Mantener la viscosidad donde debería estar y deshacerse de partículas menores de 10 micras asegura que la presión se mueva eficientemente a través del sistema. Este tipo de cuidado también significa que los componentes duran más tiempo antes de necesitar reemplazo o reparación.

Principales tipos de Cilindros Hidráulicos : de acción única, de acción doble, de correa y soldado

Cilindros de acción única vs. cilindros de acción doble: funcionalidad y casos de uso

Los cilindros de acción única funcionan empujando el pistón usando presión hidráulica, luego dependen de resortes o gravedad para ponerlo de nuevo en su lugar. Estos tipos se encuentran comúnmente en equipos sencillos donde no se necesita complejidad, piensen en camiones volquetes que inclinan camas de carga o prensas hidráulicas básicas utilizadas en talleres. Ahora cuando hablamos de cilindros de doble acción, las cosas se ponen un poco diferente. Ambos extremos del pistón reciben presión, por lo que los operadores pueden controlar el movimiento en cualquier dirección con mucha mayor precisión. Ese tipo de control es por lo que aparecen en todas partes desde líneas de montaje de fábricas hasta equipos de construcción pesados como excavadoras que cavan en terrenos difíciles. Y hay en realidad algunas matemáticas muy buenas detrás de esto también -- las pruebas han demostrado que los modelos de doble acción generalmente ofrecen alrededor de un 20 por ciento más de eficiencia de fuerza durante esos movimientos de ida y vuelta en comparación con sus contrapartes de acción única.

Cíclones de correa: soluciones rentables para aplicaciones industriales

Los cilindros de barra de ataduras tienen esas barras de acero roscadas que sostienen las tapas finales en su lugar, lo que hace que el ensamblaje sea modular y se ajuste a los requisitos de tamaño de la NFPA. La forma en que estos cilindros están construidos permite a los técnicos desmontarlos bastante rápido usando solo herramientas estándar, reduciendo el tiempo de mantenimiento durante las series de producción tal vez alrededor de un 40% más o menos dependiendo de la situación. La mayoría de los modelos pueden manejar presiones por debajo de 3.000 psi, pero lo que realmente los mantiene populares en industrias como el manejo de materiales y el moldeo por inyección de plástico es lo asequibles que son en comparación con otras opciones. Las piezas tienden a cambiar fácilmente también. Estos cilindros suelen funcionar aproximadamente un 30% más barato que las versiones soldadas que transportan cargas similares, lo que los convierte en una opción inteligente cuando el presupuesto es importante sin sacrificar demasiado rendimiento.

Cilindros soldados: construidos para ser duraderos en ambientes de trabajo pesado

Cuando se trata de cilindros soldados, el cañón se une permanentemente a esas tapas finales utilizando técnicas de soldadura por arco o láser. Esto significa que no más preocupación por esos molestos corbatas-barras convertirse en puntos débiles con el tiempo. La construcción resistente puede soportar oleadas de presión superiores a 5.000 PSI y se mantiene bastante bien contra impactos y vibraciones también, por lo que funcionan tan bien en industrias difíciles como operaciones mineras y sistemas ferroviarios. Lo que hace que estos cilindros destaquen es cómo su construcción sólida reduce la flexión de la varilla cuando se somete a fuerzas laterales. Eso es exactamente lo que los hace adecuados para cosas como tijeras hidráulicas usadas en chatarra o equipos forestales que son sometidos a pruebas diarias. Según algunas pruebas de campo que hemos visto, estas versiones soldadas tienden a permanecer alrededor de la mitad de tiempo que otros tipos en condiciones muy duras que se encuentran en las cintas transportadoras de canteras y plataformas de perforación en alta mar.

Aplicaciones críticas de Cilindros Hidráulicos A través de las industrias

Máquinas de construcción: excavadoras, cargadoras y grúas

Los equipos de construcción dependen de cilindros hidráulicos para proporcionar esa acción controlada de empuje y tirón que necesitamos en los sitios de trabajo. Tomemos las excavadoras por ejemplo tienen estos cilindros de doble acción trabajando duro detrás de las escenas para mover el brazo, el brazo y el cubo alrededor incluso cuando las cosas se ponen accidentadas. Las cargadoras funcionan de manera similar, pero con varios cilindros dispuestos de manera correcta para que los operadores puedan colocar los cubos en diferentes ángulos sin perder un ritmo. Y no olvidemos las grúas torre, esos gigantes que se alzan en los horizontes de la ciudad usan cilindros especialmente diseñados que pueden levantar cosas que pesan mucho más de lo que la mayoría de la gente puede imaginar (más de 50 toneladas en realidad) mientras se mantienen estables incluso cuando el viento empieza a soplar bastante fuerte. Todos estos sistemas hidráulicos dan a los trabajadores un control increíble hasta mediciones casi exactas cuando realizan tareas complicadas día tras día.

Equipos de minería y de transporte pesado: plataformas de perforación y camiones de transporte

Los cilindros hidráulicos telescópicos utilizados en las plataformas de perforación pueden empujar a través del lecho rocoso con una fuerza superior a 200 toneladas. Estos sistemas vienen equipados con barras de acero reforzadas y sellos especialmente diseñados que resisten el duro estiércol abrasivo común en las operaciones mineras. Cuando se trata de camiones de transporte, vemos cilindros de doble etapa en el trabajo que gestionan cómo se mueven los lechos de vertederos, manejando cargas que a menudo superan las 400 toneladas sin problemas. Construidos para manejar entornos muy duros, estos componentes siguen funcionando incluso cuando las temperaturas oscilan entre -40 grados Fahrenheit y hasta 250 grados. También soportan intensas vibraciones durante las operaciones de estallido que alcanzan fuerzas muy superiores a 15 g. ¿Cuál es el secreto? La soldadura sólida en toda su construcción las hace lo suficientemente duraderas para el funcionamiento continuo en algunos de los entornos industriales más duros de la zona.

Agricultura y ferrocarril: tractores, cosechadoras y sistemas de accionamiento de puertas

Los equipos agrícolas de hoy en día hacen un uso extensivo de cilindros hidráulicos para funciones críticas. Los tractores suelen utilizar estos componentes para ajustar la presión aplicada por los instrumentos cuando trabajan en los campos, mientras que las cosechadoras modernas necesitan una disposición de cilindros cuidadosamente coordinada para mantener sus barras de corte niveladas en condiciones de terreno ásperas. Las botellas agrícolas se recubren con materiales especiales que resisten a los químicos agresivos que se encuentran en fertilizantes y pesticidas. Cuando se trata de aplicaciones ferroviarias, las unidades hidráulicas que ahorran espacio manejan operaciones de puertas a presiones impresionantes que alcanzan alrededor de 5000 libras por pulgada cuadrada. Estos sistemas cuentan con sellos especialmente diseñados que continúan funcionando correctamente mucho más allá de los 100.000 ciclos de operación a pesar de la suciedad y la suciedad que se detecta desde el exterior. Los fabricantes también incorporan características resistentes al agua para que los trenes puedan seguir funcionando sin problemas incluso durante tormentas de lluvia o inundaciones que de otro modo interrumpirían el servicio.

Las principales ventajas de Cilindros Hidráulicos en aplicaciones industriales y de alta fuerza

Precisión y control superiores en los procesos de fabricación

La razón por la que los cilindros hidráulicos proporcionan un control tan fino en la automatización industrial tiene todo que ver con cómo el fluido hidráulico no se comprime fácilmente. Esta propiedad les permite mantener una fuerza y una velocidad constantes incluso cuando se trata de cargas cambiantes a lo largo de los procesos de producción. Vemos estos cilindros por todas partes en áreas críticas de fabricación como máquinas CNC, plantas de fabricación de semiconductores y operaciones de soldadura de precisión. Un pequeño error a esta escala puede causar grandes problemas en el producto terminado. Las alternativas mecánicas tienden a sufrir de algo llamado reacción negativa, que crea movimiento no deseado entre las partes. La hidráulica evita este problema completamente ajustando la presión según sea necesario. Según datos recientes de la industria de la Sociedad Internacional de Energía Fluida, algunos sistemas pueden lograr una precisión de posicionamiento tan apretada como 0,01 milímetros, aunque los resultados reales dependen del diseño del sistema y las prácticas de mantenimiento.

Alta potencia y eficiencia en operaciones de baja velocidad

Los cilindros hidráulicos son muy potentes en cuanto a potencia, pues generan hasta diez veces más energía que los sistemas neumáticos que ocupan un espacio similar y aún así funcionan eficientemente incluso a velocidades muy lentas. Estos sistemas funcionan muy bien en situaciones de trabajo pesado como los frenos de prensa que necesitan más de 500 toneladas de presión o cintas transportadoras donde el movimiento controlado es crítico. Vean los números: los sistemas hidráulicos tienen alrededor de 1 kW por kilogramo de relación potencia/peso, lo que supera a los actuadores eléctricos ya que solo manejan alrededor de 0,2 kW por kilogramo. Eso significa que las configuraciones hidráulicas en realidad pierden alrededor de un 35 por ciento menos de energía cuando funcionan continuamente a RPM más bajos. Además, el hecho de que el fluido dentro de estos sistemas lubrica naturalmente los componentes mientras también transporta el calor hace que funcionen mejor cuando se los empuja a sus límites.

Actuadores hidráulicos vs. eléctricos: comprender las compensaciones

La elección entre actuadores hidráulicos y eléctricos depende de las demandas de aplicación:

- Requisitos de fuerza : La hidráulica excede los 25 kN; la eléctrica es más adecuada para tareas ligeras y de ciclo alto

- Condiciones Ambientales : Los sistemas hidráulicos funcionan de forma fiable a -40°C a 200°C, cuando los motores eléctricos pueden fallar

- Complejidad de mantenimiento : Los actuadores eléctricos tienen menos componentes, pero los hidráulicos toleran mejor la contaminación

- Precisión : Los actuadores servoeléctricos ofrecen un posicionamiento más fino (± 5 μm), pero la hidráulica mantiene el control de la fuerza cuando se está estancado

Mientras que los actuadores eléctricos son preferidos en ambientes de salas limpias para evitar fugas de fluidos, la hidráulica sigue siendo incomparable en aplicaciones de alto impacto como palas mineras y equipos de acería, donde las cargas de choque pueden exceder el 250% de la capacidad nominal.

Selección y mantenimiento Cilindros Hidráulicos para un rendimiento óptimo

Elegir el cilindro adecuado: tamaño del taladro, longitud del golpe y opciones de montaje

Al elegir el cilindro adecuado para una aplicación, hay varios factores clave a considerar, incluido el tamaño del orificio, la longitud de la carrera y la forma en que se montará. El diámetro del orificio juega un papel importante en la determinación de la fuerza de salida. Los perforadores más grandes producen más fuerza, pero también necesitan más fluido hidráulico para funcionar correctamente. La longitud del golpe también importa ya que dicta qué tan lejos puede moverse el pistón dentro del cilindro e impacta qué tipo de soporte estructural podría ser necesario a su alrededor. La mayoría de los cilindros vienen con diferentes estilos de montaje como soportes fijos en línea central, soportes giratorios o soportes de brida. Los soportes pivotantes funcionan bien cuando hay algún movimiento angular esperado durante la operación, mientras que los soportes fijos ayudan a mantener las cosas estables y minimizan las fuerzas de lado a lado. Los sistemas que funcionan a presiones superiores a 500 psi tienden a beneficiarse de diseños de varillas de correa soldadas en lugar de soportes de cuello estándar según las pruebas del mundo real. Estas versiones soldadas reducen las tensiones de flexión en aproximadamente un tercio en comparación con sus contrapartes, lo que las hace dignas de considerar para aplicaciones de alta presión.

Mantenimiento preventivo: evitar que el sello se rompa, corroga y contamine

El mantenimiento proactivo evita la mayoría de las fallas de los cilindros hidráulicos. Las prácticas clave incluyen:

- Verificación de Integridad del Sellado : Reemplazar los sellos de barra cada seis meses con sellos de fluoropolímero para resistir temperaturas extremas

- Manejo de la corrosión : Uso de revestimientos de fosfato o protección catódica en ambientes húmedos o corrosivos

- Control de contaminación : Instalar filtros en línea de alta eficiencia (β≥200) y realizar análisis trimestrales de fluidos para cumplir con las normas de limpieza NAS 1638 Clase 7

La contaminación por partículas representa el 42% de los casos de desgaste prematuro y puede reducir la vida útil del cilindro en un 60% sin una filtración adecuada. El seguimiento de los ciclos de servicio ayuda a evitar tiempos de inactividad inesperados en operaciones críticas.

Preguntas frecuentes sobre Cilindros Hidráulicos

¿Para qué se utilizan los cilindros hidráulicos?

Los cilindros hidráulicos se utilizan principalmente para generar movimiento y fuerza lineales en varias aplicaciones industriales, incluidas máquinas de construcción, minería, agricultura y sistemas ferroviarios.

¿Cómo funciona un cilindro hidráulico?

Un cilindro hidráulico funciona aplicando presión de fluido al pistón, lo que le permite moverse y transferir energía mecánica a la varilla, lo que resulta en un movimiento lineal.

¿Cuáles son los principales tipos de cilindros hidráulicos?

Los principales tipos de cilindros hidráulicos incluyen cilindros de acción única, cilindros de acción doble, cilindros de barra de unión y cilindros soldados.

¿Con qué frecuencia se deben cambiar los sellos hidráulicos de los cilindros?

Se recomienda sustituir los sellos hidráulicos de los cilindros cada seis meses para garantizar un rendimiento óptimo y evitar fugas.

Tabla de Contenido

- ¿ Cómo? Cilindros Hidráulicos Trabajo: Principios básicos y componentes clave

- Principales tipos de Cilindros Hidráulicos : de acción única, de acción doble, de correa y soldado

- Aplicaciones críticas de Cilindros Hidráulicos A través de las industrias

- Las principales ventajas de Cilindros Hidráulicos en aplicaciones industriales y de alta fuerza

- Selección y mantenimiento Cilindros Hidráulicos para un rendimiento óptimo

- Preguntas frecuentes sobre Cilindros Hidráulicos